- Home

- Case Studies

- Architektur

- Intelligente 3D gedruckte Betonschalungen Smart Slab

Vorteile von 3D gedruckten Betonschalungenerneut belegt

voxeljet AG druckt komplexe Schalung für „intelligente“ Betondecke im DFAB (NEST). Die voxeljet AG erstellte im 3D-Druck die hochkomplexe Schalung für das Forschungsprojekt DFAB House (Digital fabriziertes Haus) im NEST (Next Evolution in Sustainable Building Technologies) der EMPA (Eidgenössische Materialprüfungs- und Forschungsanstalt).

Dabei handelt es sich um eine 78 m² Leichtbau-Betonplatte als statisch optimierte und funktional integrierte Geschossdecke mit einer außergewöhnlichen komplexen Form. Der 3D-Druck mit dem „Powder-Binding-Jetting“-Verfahren hat sich hier erneut bewährt.

Die voxeljet AG konnte im NEST bei Zürich einmal mehr belegen, wie sehr sich der 3D-Druck speziell für die Erstellung hochkomplexer Schalungen eignet. Für das Projekt DFAB House (Digital fabriziertes Haus) einem Forschungsprojekt der ETH Zürich im Kontext des Nationalen Forschungsschwerpunktes Digitale Fabrikation (NCCR DFAB), wurden 136 Schalungselemente im Powder-Binder-Jetting Verfahren erstellt. Gedruckt wurde mit dem Furan-Direct-Binding Verfahren. Einem Schichtbauverfahren, bei dem Sand mit einer durchschnittlichen Korngröße von 140 Mikrometer mit einem organischen Binder (Furanharz) durch Polymerisation, selektiv verklebt wird.

Wir stehen vor einer weltweit zunehmenden Bautätigkeit, während unsere Ressourcen begrenzt sind. Durch den 3D-Druck von Schalungen für den Betonguss können wir die Vorteile der additiven Fertigung zur Herstellung hochkomplexer Geometrien mit den hervorragenden statischen Eigenschaften von Beton kombinieren. So können wir die Form von Betonelementen optimieren und das Material dadurch effizienter nutzen.

Prof. Benjamin Dillenburger, Professor für Digital Building TechnologiesETH Zürich

3D-Druck spart Zeit, Material und Kosten

Die intelligente Decke gehört zu den Kernelementen des DFAB House, das von der Professur Digital Building Technologies (DBT) der ETH Zürich unter Leitung von Prof. Dr. Benjamin Dillenburger, mit digitalen Prozessen entworfen, geplant und auf dem NEST der EMPA gebaut wird. Das Schalungssystem dieses Großprojektes wurde von Mitarbeitern der Professur DBT entwickelt. Ziel des Projektes war es, nachzuweisen, wie durch den 3D-Druck, auf Grundlage von optimierten CAD-Daten, Material eingespart werden kann. Bei Decken besteht im Vergleich zu Stützen ein viel höheren Betonbedarf – so können bis zu 80 % des Gesamtgewichtes eines Gebäudes durch Decken verursacht werden. Entsprechend groß ist das Einsparungspotenzial.

Das Ziel wurde erreicht: Bei dem DFAB-House ist die Decke an jedem Punkt nur so stark, wie es statisch nötig ist. So konnten über 60 % an Beton gegenüber herkömmlichen Konstruktionen eingespart werden. Der 3D-Druck im Powder-Binder-Jetting Verfahren, war für diese hochkomplexen und dreidimensional gebogenen Betonelemente im DFAB-House die optimale Lösung. „Smart Slab“ soll der Bauindustrie helfen in Zukunft materialsparender und kompakter zu bauen, da hierin bereits weitere Funktionen wie z.B. Lampenfassungen, Bohrungen oder Öffnungen für Sprinkleranlagen integriert werden. Die Hohlräume und Freiflächen der Deckenstruktur bieten darüber hinaus Platz für weitere Leitungen und Rohre.

Durch ein digitales Modell sind Anpassungen jederzeit und ohne Mehrkosten problemlos möglich. Wenn sich eine dreidimensionale Form verändert, so lassen sich die 3D-Daten und somit der 3D-Druck einfach abgleichen. So konnten wir die Geometrie der Decke passgenau an den 3D-Scan der tragenden Wand anpassen. Ferner können sehr komplexe Geometrien abgebildet werden, die zuvor nicht realisierbar waren.

Dr. Mania Aghaei Meibodi, Projektleiterin

Mit der VX4000 von voxeljet– dem weltweit größten industriellen 3D-Drucker für Sandformen – lassen sich Schalungselemente von 4,00 x 2,00 x 1,00 m drucken, die –entsprechend nachbearbeitet– jeweils einem Betondruck von 100 kN/m² standhalten. Die 136 von voxeljet gedruckten Elemente haben insgesamt ein Volumen von mehr als 6.000 Liter. Das größte Element umfasste ca. 70 Liter.

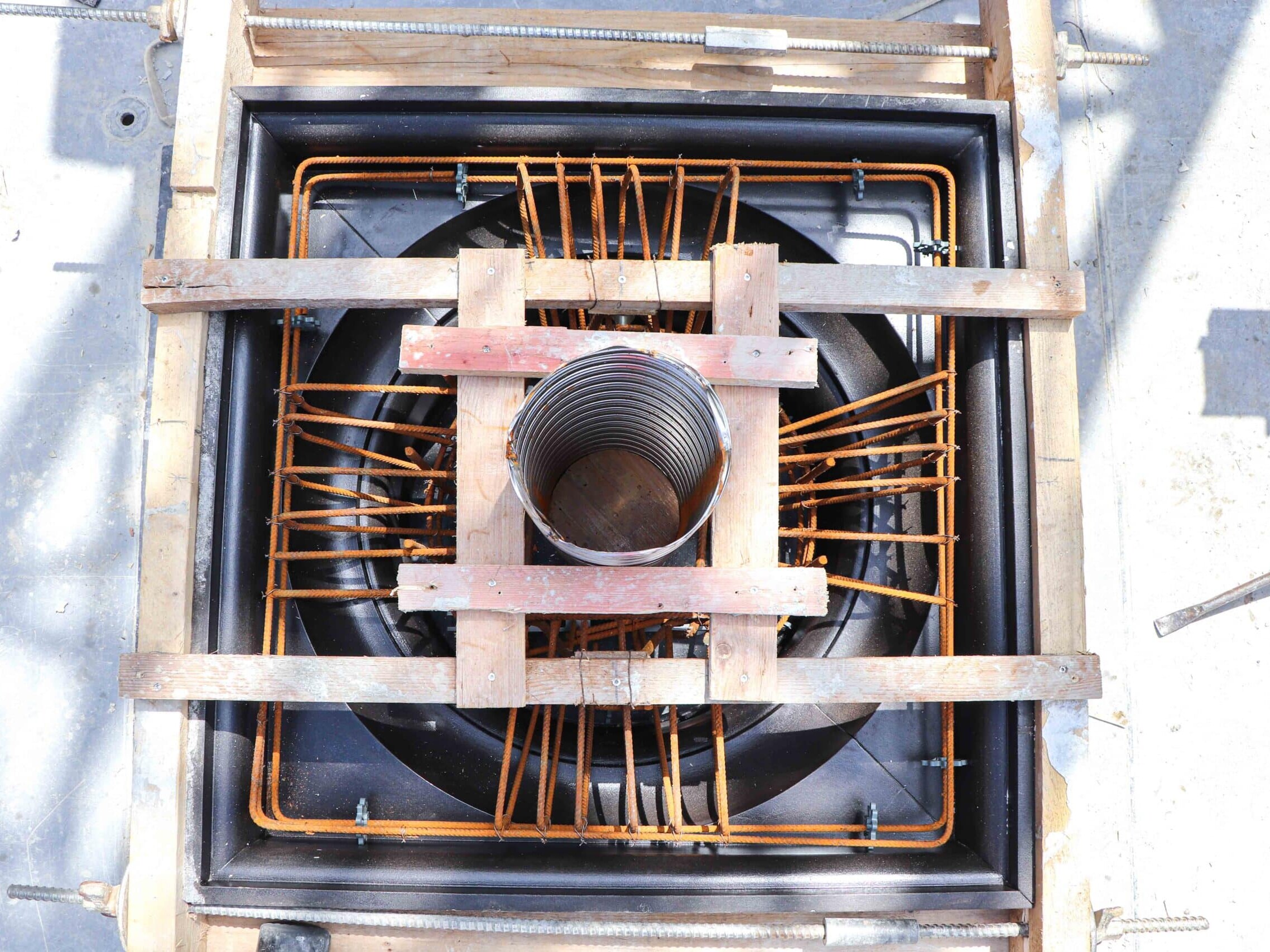

Die 3D-gedruckten Teilelemente wurden bei voxeljet vorgefertigt und anschließend von der ETH Zürich an der Schalungsfläche mit Polyesterharz infiltriert, mit einem Trennmittel beschichtet und zu Schalungen für die sieben Meter langen Deckenelemente zusammengefügt. Vor dem eigentlichen Betonguss wurde ein faserverstärkter Spritzbeton dünnwandig aufgetragen. Zu guter Letzt wurde eine lasergeschnittene Holzschalung für die Verstrebungen aufgesetzt und der Beton gegossen. So konnten die Fertigteile nach dem Ausschalen direkt auf die Baustelle transportiert und dort montiert werden. Zusammenfassend: Der 3D-Druck im Powder-Binder-Jetting Verfahren spart Zeit, Material und Kosten. Der Einsatz der 3D-gedruckten Schalungen wird den Betonbau in unterschiedlichsten Anwendungen (Schalungen, Schalungshäute, Fassaden, etc.) somit auf lange Sicht revolutionieren und Unternehmen, den entscheidenden Marktvorteil bringen.

Was ist Powder-Binder-Jetting

Powder-Binder-Jetting ist ein additives Fertigungsverfahren, bei dem ein Partikelmaterial, wie zum Beispiel Sand oder Kunststoff, von voxeljet-Drucksystemen mit dem sogenannten Recoater in 150 – 300 Mikrometer feinen Schichten auf einer Bauplattform aufgebracht werden. Anschließend trägt ein Hochleistungs-Druckkopf einen Binder überall dort auf, wo später das gewünschte Bauteil entstehen soll. Dadurch wird das Pulvermaterial selektiv miteinander verklebt. Dann wird die Bauplattform um eine Schichtstärke abgesenkt und wiederum Pulver und Binder aufgebracht. Dieser Vorgang wiederholt sich so lange, bis das gewünschte Bauteil fertiggestellt ist. Einzige Voraussetzung für den 3D-Druck: Es müssen druckbare 3D-Daten vorhanden sein. Hinterher lassen sich 3D-gedruckte Schalungen ähnlich wie konventionelle Betonschalungen nutzen.

3D-Druck für Architektur

Die voxeljet AG bietet speziell für den Bereich Architektur unterschiedliche Anwendungen des 3D-Drucks an. Hierzu gehören: der Druck von detailreichen und extrem realistischen Architektur-Modellen für einen perfekten und detailgetreuen Eindruck von dem zukünftigen Gebäude. Zudem dienen 3D-gedruckte Replikationen als exakte Vorlage für die Bildhauerei oder in der Denkmalpflege. Eine der innovativsten Techniken ist der 3D-Druck von 21 Millimeter dünnen Schalhäuten für den Betonbau. Als Input dienen digitale Daten aus dem CAD Modell. Die voxeljet AG gilt hier als eines der führenden Unternehmen weltweit, die diese Verfahren anbieten.

Weitere Case Studies

3D-Druck für Strukturelemente in der Architektur

Für die einzigartige Fassade der Galleria Gwanggyo in Südkorea wurden 3D-Druck und Feinguss eingesetzt, um Hunderte von individuellen Verbindungsknoten für den Glassteg herzustellen.

3D-Druck und Schalungsbau in Perfektion. Für ein Museum im Schwarzwald setzt voxeljet neue Maßstäbe für die additive Fertigung in der Architektur.

Für ein Bürogebäude hat die Deutsche Doka erneut 3D gedruckte Schalungselemente von voxeljet für den Betonguss eingesetzt.

Säulenverkleidung SL Rasch GmbH

Für die Visualisierung von Architekturprojekten zählt die SL Rasch GmbH auf 3D-Druck.

Funktionale Architektur mit 3D-Druck

Die Mersitem Wall ist ein Paradebeispiel, wie funktionale und nachhaltige Architektur mittels 3D-Druck geschaffen werden kann.

3D-Druck für nachhaltige Architektur

Das AIRLAB aus Singapur zeigt mit diesen Tischbeinen wie Architektur nachhaltiger und gleichzeitig funktionaler gestaltet werden kann.

Mit 3D-Druck effizienter zur komplexen Betonschalung

Eine erstklassige Referenz: DOKA nutzt voxeljet für den Bau komplexer Schalungen

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.