- Home

- Case Studies

- Architektur

- Mit 3D-Druck effizienter zur komplexen Betonschalung

Mit 3D-Druck effizienterzur komplexen Betonschalung

Der Einsatz von 3D-Drucktechnologien ist im Bauwesen und der Architektur keine Neuigkeit mehr. Neben dem direkten Druck von Beton gibt es jedoch auch andere Anwendungsmöglichkeiten der additiven Fertigung. Eine davon ist der 3D-Druck von Schalungselementen für den Betonguss. Verschiedene Kooperationsprojekte haben die Effektivität und Wirksamkeit des Einsatzes von 3D-gedruckten Schalungen bereits bewiesen. Eine erstklassige Referenz: DOKA nutzt voxeljet für den Bau komplexer Schalungen.

Je komplexer, desto besser: additiv gefertigte Schalungen für Beton

Beim Bau des Hauptsitzes der Sächsischen Aufbaubank in Leipzig sollte eine halb gewendelte Treppe mit Zwischenpodest errichtet werden, die auf einer Tragwand aufgesattelt ist. Um ihr einen sanften und gleichmäßigen Schwung zu verleihen, war eine höchst präzise Betonschalung erforderlich.

Die Verantwortlichen vertrauten hierbei auf den weltweit bekannten Schalungslieferanten Doka. Nach umfangreicher Analyse und Definition der Schalungsform für die Treppe wurden die Oberflächen gemäß ihrer Komplexität kategorisiert. Einachsig gekrümmte Flächen mit zylindrischer oder kegeliger Form wurden konventionell geschalt. Die Besonderheit dieser Treppe bestand jedoch in der dreiachsig gekrümmten Fläche, die die Ausrundung der Treppenuntersicht zur Innenseite der Tragwand abbildet.

Die Herstellung solcher Formen in konventionell handwerklicher Machart ist extrem aufwändig. Es müssen Holzleisten geschnitten werden, die in Form gebogen, befestigt und verleimt werden. Folgend muss die Oberfläche mehrfach gespachtelt und geschliffen werden bevor sie zweifach lackiert wird. Das Ergebnis ist ein Formkörper, dessen tragenden Komponenten unter Spannung eingebaut wurden und aus organischem Material bestehen. Unter Einwirkung der am Bau vorhandenen Temperatur- und Feuchtigkeitsschwankungen sowie der allgemeinen Witterung, kann es leicht zu Rissbildungen kommen, welche die Qualität sichtbar beeinträchtigen.

Schnell, witterungsfest und montagefertig – Vorteile der Doka Schalung aus dem 3D-Drucker

Hier bietet der Binder Jetting 3D-Druck von voxeljet gegenüber den klassischen Betonschalungen aus Holz erhebliche Vorteile. Bauteile sind schneller und mit weniger Planungsaufwand direkt aus 3D-Daten herstellbar. Die 3D-gedruckten Bauteile sind präzise und spannungsfrei gefertigt und aufgrund dessen sehr formstabil. Die Beschaffenheit aus einem homogenen Material bietet eine zusätzliche Qualitätssicherheit angesichts der oben an- gesprochenen Witterungseinflüsse. Weise als ideal erwiesen: Erstens war nur ca. ein Zehntel der sonst üblichen Montagezeit erforderlich. Zweitens passten die 3D-gedruckten Schalen bei der Montage der Formelemente hundertprozentig mit den CNC zugeschnittenen Xlife-Platten von Doka zusammen. Dieser Hybride Ansatz gewährleistet die Wirtschaftlichkeit der Schalungslösung mit 3D-gedruckten Bauteilen. Drittens bestach die hohe Präzision der Fertigung, begründet in der durchgängigen, digitalen Datenverarbeitung der 3D gedruckten Geometrien von Konstruktion bis Montage. Nach erfolgreicher Betonage und Entformung ließen sich die Gussergebnisse des Treppenaufganges vergleichen. voxeljet erstellte mithilfe des Powder-Binder-Jetting-Verfahrens sieben Schalhautteile aus Sand, mit einer Wandstärke von nur 21 mm. Anschließend infiltrierte der Hersteller die Elemente mit Epoxidharz, um die nötige Festigkeit zu erreichen. Nach dem Lackieren und Schleifen konnte die voxeljet-Schalung eingesetzt werden. Dabei spielt die Komplexität der benötigten Schalung nur eine geringe Rolle, denkbar wären auch runde Schalungen, die mittels 3D-Druck problemlos hergestellt werden können.

Ein wichtiger Aspekt: Die dreidimensional gekrümmten voxeljet-Elemente wurden derart gestaltet, dass sie sich hervorragend mit Doka-Standard-Schalungen kombinieren ließen. Beispielsweise platzierten die Doka-Mitarbeiter bereits im Datensatz Funktionsintegrationen wie Bohrungen und Steckverbindungen. Dadurch war eine schnelle und effiziente Montage im Doka-Schalungsbau möglich. Der Aufbau der Schalung auf der Baustelle gestaltete sich aufgrund der hohen Präzision sehr schnell und effizient. Ein weiterer Pluspunkt des nachbehandelten Epoxid-Sand-Gemisches bietet die Witterungsbeständigkeit und Kratzfestigkeit. Der Einsatz der voxeljet-Schalung hat sich in mehrfacher Hinsicht gelohnt.

Der Teil des Treppenaufgangs, der mit voxeljet-Schalungen abgebildet wurde, wies ein entsprechend der Qualität der 3D-gedruckten Elemente sehr gutes Gussergebnis aus. Weder Ausblutungen oder Betonnester ließen sich finden. Im Nachhinein sagen die Doka-Mitarbeiter, dass es gegebenenfalls sogar sinnvoll gewesen wäre, für das Projekt mehr Fläche über den 3D-Druck zu realisieren. Sie trauen der voxeljet-Schalung auch den Einsatz auf Sichtbetonbaustellen zu.

Erfahrung zahlt sich aus: Ein Pilotprojekt ebnet den Weg für 3D-Schalungselemente

Die erfolgreichen Ergebnisse des Doka-Projektes beruhen auf Erfahrungen die voxeljet im Rahmen des Großbauprojektes „Stuttgart 21“ mit der Züblin AG einem weiteren, renommierten Hersteller von Schalungen für Beton, sammelte. Um die Eignung des Sand-3D-Drucks für die Herstellung von Schalungselementen zu testen, sind Züblin und voxeljet eine Forschungskooperation eingegangen, um die idealen Charakteristiken für gedruckte Schalungen zu evaluieren und zu definieren.

Die Hybridlösung: Kombination von additiven und konventionellen Schalungselementen

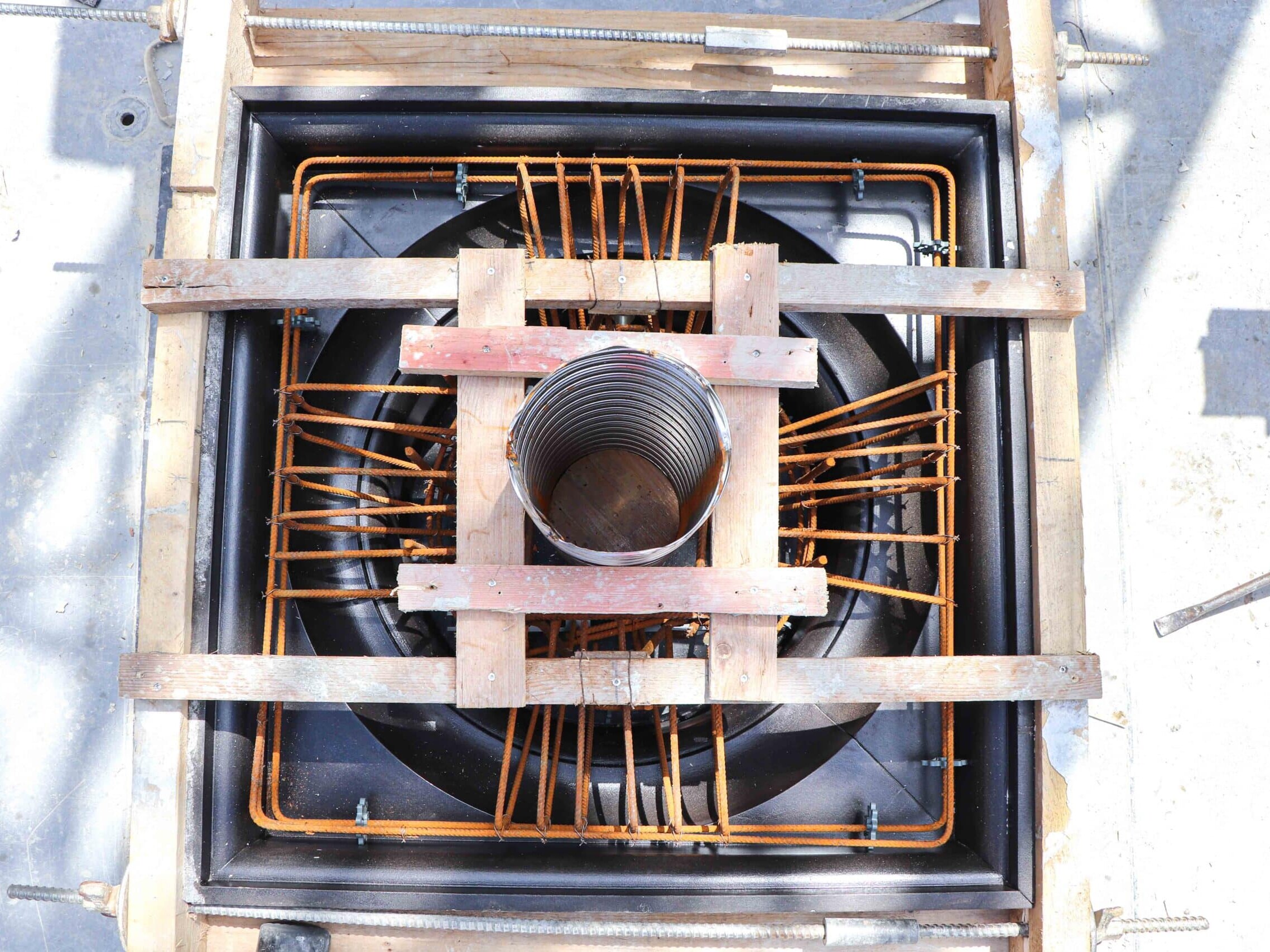

Für das Projekt „Stuttgart 21“– bei dem die Züblin AG an mehreren Bauabschnitten beteiligt ist, sollen im Tiefbahnhof Stützen mit Kelchschultern errichtet werden. Die Besonderheit dieser komplexen Form sind die doppeltgekrümmten Flächen im oberen Abschnitt. Eine Hybridlösung, aus konventionellen Schalungen und Formen aus dem 3D-Druck, schien hier – auch kostentechnisch – sinnvoll. Als Test wurden vier Schalungselemente in Friedberg im voxeljet Hauptsitz gedruckt und mit Epoxidharz infiltriert. Die 3D gedruckten Elemente bildeten dabei die konturgebende Schalung, die durch ein herkömmliches Trägergerüst gestützt wurde. Die Elemente wurden weiterbearbeitet und optimiert, um einen effizienten 3D-Druck sicherzustellen. Das Gesamtgewicht aller vier Elemente betrug rund 840 Kilogramm.

Der 3D-Druck dauerte etwa einen Tag. Im Anschluss musste das Material mit Epoxidharz ausgehärtet werden, was ebenfalls etwa einen Arbeitstag dauerte. Zuletzt wurden die im 3D-Druckverfahren Binder Jetting erstellten Schalungselemente aufgerichtet und mit zwei Kubikmetern Beton ausgegossen. Wie die so entstandene Betonstruktur zeigt, konnte die gewünschte komplexe geometrische Form erfolgreich hergestellt werden.

Des Weiteren wurden bei diesem Kooperationsprojekt das Anbringen der Schalrüstung, Ausschalung und das allgemeine Handling der gedruckten Schalungen erfolgreich getestet. Auch konnte man nachweisen, dass die wasserabweisende Schalung aus dem 3D-Drucker problemlos wiederverwendet werden kann, was dieses Verfahren noch wirtschaftlicher macht. Nach einigen vorgelagerten Tests unter laborartigen Bedingungen brachte erst dieser Großversuch für eine konkrete Anwendung, die entscheidenden Erkenntnisse: Die Schalungen lassen sich sogar auf eine Dicke von 21 mm reduzieren lassen, wodurch Druckvolumen, Gewicht und Kosten weiter sinken.

Weitere Case Studies

3D-Druck für Strukturelemente in der Architektur

Für die einzigartige Fassade der Galleria Gwanggyo in Südkorea wurden 3D-Druck und Feinguss eingesetzt, um Hunderte von individuellen Verbindungsknoten für den Glassteg herzustellen.

3D-Druck und Schalungsbau in Perfektion. Für ein Museum im Schwarzwald setzt voxeljet neue Maßstäbe für die additive Fertigung in der Architektur.

Für ein Bürogebäude hat die Deutsche Doka erneut 3D gedruckte Schalungselemente von voxeljet für den Betonguss eingesetzt.

Säulenverkleidung SL Rasch GmbH

Für die Visualisierung von Architekturprojekten zählt die SL Rasch GmbH auf 3D-Druck.

Funktionale Architektur mit 3D-Druck

Die Mersitem Wall ist ein Paradebeispiel, wie funktionale und nachhaltige Architektur mittels 3D-Druck geschaffen werden kann.

3D-Druck für nachhaltige Architektur

Das AIRLAB aus Singapur zeigt mit diesen Tischbeinen wie Architektur nachhaltiger und gleichzeitig funktionaler gestaltet werden kann.

Intelligente 3D gedruckte Betonschalungen Smart Slab

voxeljet AG druckt komplexe Schalung für „intelligente“ Betondecke im DFAB (NEST)

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.