- Home

- Case Studies

- Gießerei

- Printed Castings: 3D-Druck für den Leichtbau und die Elektromobilität

Printed Castings:3D-gedruckte Gussformenund -kerne für den Leichtbauund dieElektromobilität

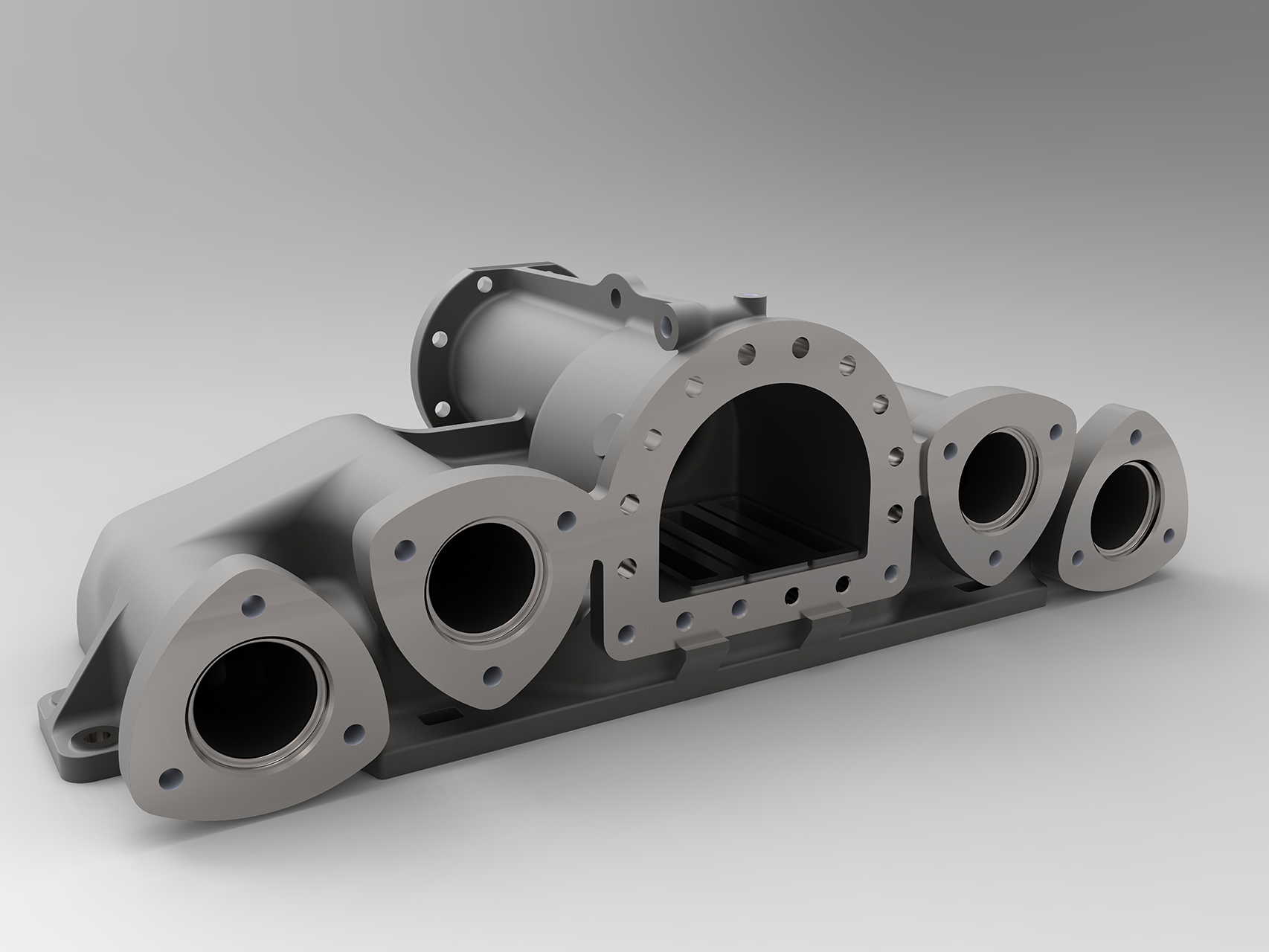

Das britische Unternehmen Brooks Crownhill Limited (BCP) setzt nicht nur bei der Herstellung von Gehäusen für Elektromotoren auf 3D-Druckssysteme von voxeljet. BCP lässt Prototypen, weit vor der Serienreife, mithilfe von 3D-Sandruck herstellen. Der Vorteil: die Möglichkeit, hochkomplexe Teile zu konstruieren, ohne kostspielige Werkzeuge vorhalten zu müssen. Denn durch das sogenannte Rapid Prototyping können Endanwender die neu entworfenen Bauteile auf Herz und Nieren prüfen und ausgiebig testen, bevor die Produktionswerkzeuge hergestellt werden. Das spart massiv Zeit und Kosten.

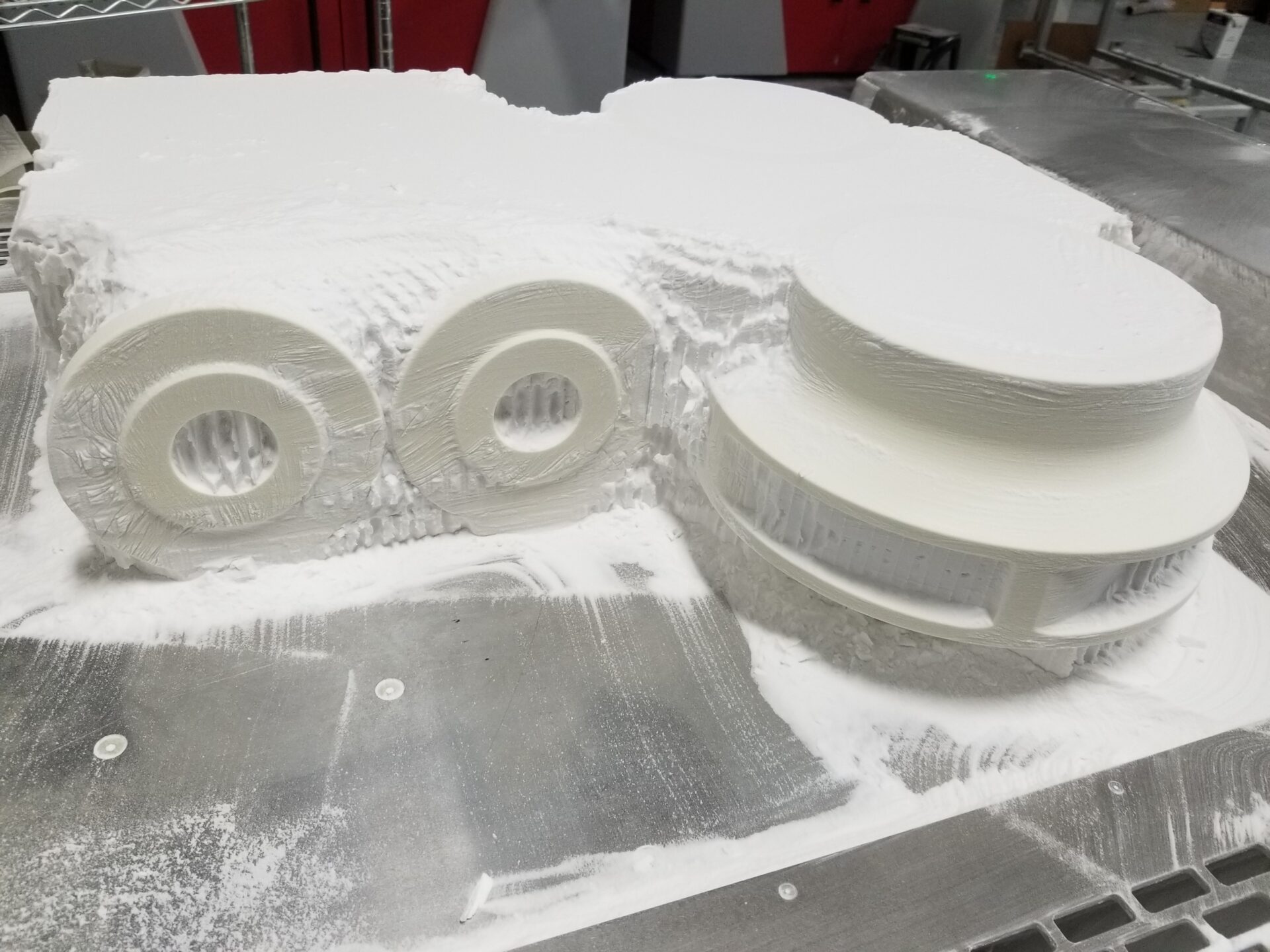

Formen aus Sand sind relativ kostengünstig und für den Einsatz in Stahl- und vor allem Aluminiumgießereien hinreichend feuerfest. Daher erfreut sich der Guss mit Sandformen vor allem in der Automobilindustrie nach wie vor großer Beliebtheit. Der moderne industrielle 3D-Druck hat dem Gussverfahren völlig neue Möglichkeiten eröffnet. Denn mithilfe von 3D-Drucksystemen, wie beispielsweise den Binder-Jetting-Systemen von voxeljet, lassen sich auch hochkomplexe Formen und Kerne herstellen. Über 60 Prozent aller Metallgussteile werden im Sandgussverfahren hergestellt.

Brooks Crownhill Sales-Chef: Zusammenarbeit mit voxeljet unersetzbar

Lee Henderson, Sales Director bei Brooks Crownhill, über die Zusammenarbeit mit voxeljet: „Rapid Casting, betreiben wir schon seit geraumer Zeit. Die immensen Vorteile liegen auf der Hand. Der Prozess ist schnell, kostengünstig und gibt den Konstrukteuren eine enorme kreative Freiheit. Das ist wichtig, um auch etablierte Bauteile neu zu denken und möglichst viel Material zu sparen, beispielsweise durch Topologieoptimierungen der Bauteile.“ BCP stellt für seine Kunden aus dem Automotive-Bereich größtenteils Motorenkomponenten und neuerdings auch Gehäusebauteile für Elektromotoren her.

„Wir müssen unsere Teile immer leichter werden lassen. Und das bei gleichbleibender, oder noch besser, gesteigerter Belastbarkeit und längerer Lebensdauer. voxeljet kommt uns da mit seinem 3D-Sandformdruck zur Hilfe.“

Lee Henderson, Sales DirectorBrooks Crownhill

Das sogenannte Lightweight Design ist einer der wichtigsten Designtrends der vergangenen Jahre. Kundendesigns werden immer weiter an die Grenzen der Herstellbarkeit getrieben: dünnere Wandabschnitte des gesamten Gussteils, höhere Toleranzbänder für die Positionsgenauigkeit. „Der 3D-Sanddruck ist daher unersetzlich. Nicht nur, weil wir durch Ihn Geometrien realisieren können, die mithilfe konventioneller Verfahren wie Fräsen oder Kernschuss nicht möglich wären, sondern vor allem, wenn wir brandneue Designs testen möchten, brauchen wir schnell die optimierten Prototypen. Diese nehmen wir dann mit spezifischen Integritätstests (NDT, Non-Destructive Testing) genau unter die Lupe, bevor wir das Go für die Serienfertigung geben“, sagt Sales-Chef Henderson.

Einfluss des 3D-Drucks auf den Metallguss: Designmöglichkeiten und Machbarkeit

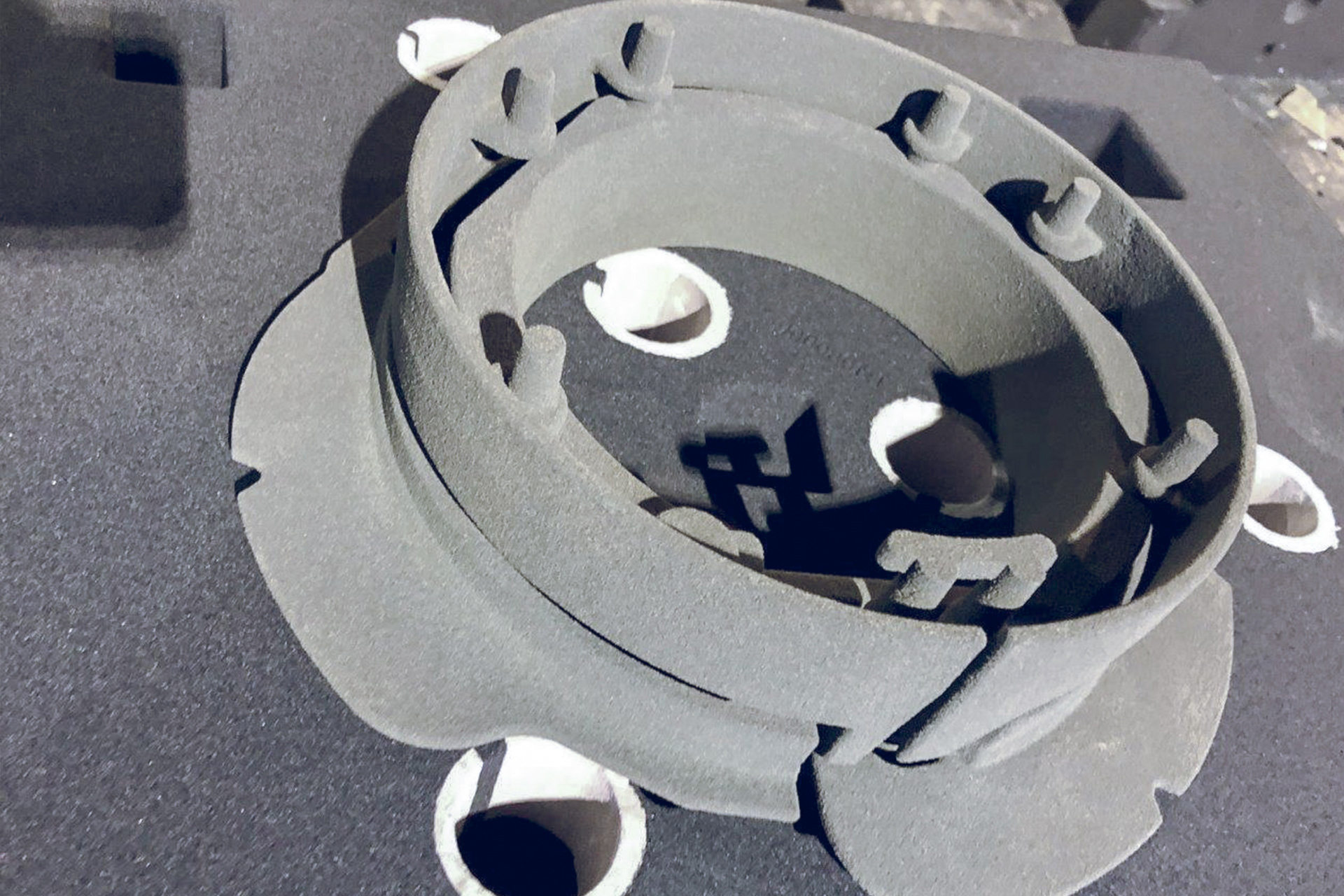

„3D-Druck bedeutet in der modernen Konstruktion vor allem, dass wir komplexe Innenkerne als ein Stück drucken können. Das erspart uns in der Gussvorbereitung viel Arbeit. Und wir können uns darauf verlassen, dass alle Toleranzen der Wandstärke und der damit einhergehenden Stabilität der Kerne während den enormen Belastungen des Metallgusses eingehalten werden“, sagt Henderson. „Weitere wirtschaftliche Möglichkeiten eröffnen sich durch das zeitsparende additive Gießen, wenn man potenzielle Kosten und konventionelle Montagezeit bei komplexen Core-Stack-Baugruppen linienseitig reduziert. Das hat direkte Auswirkungen auf das Geschäftsmodell, laufende Kosten und die Geschwindigkeit der Lieferkette zum Kunden.“

Henderson merkt aber auch an, dass die Vorteile der additiven Herstellung von Gussformen und -kernen noch nicht zu einhundert Prozent im Bewusstsein der Konstrukteure angekommen ist. „3D-Printing führt leider noch ein Nischendasein. Es wird innerhalb der Gießereiindustrie zwar immer mehr als vollwertiges Herstellungsverfahren für Gussformen anerkannt, allerdings bin ich mir nicht sicher, inwieweit die Vorteile bei Designern und auch bei den wichtigen Einkäufern überhaupt bekannt sind. Hier ließen sich noch ungeahnte Konstruktions- und Kostenschätze heben.“

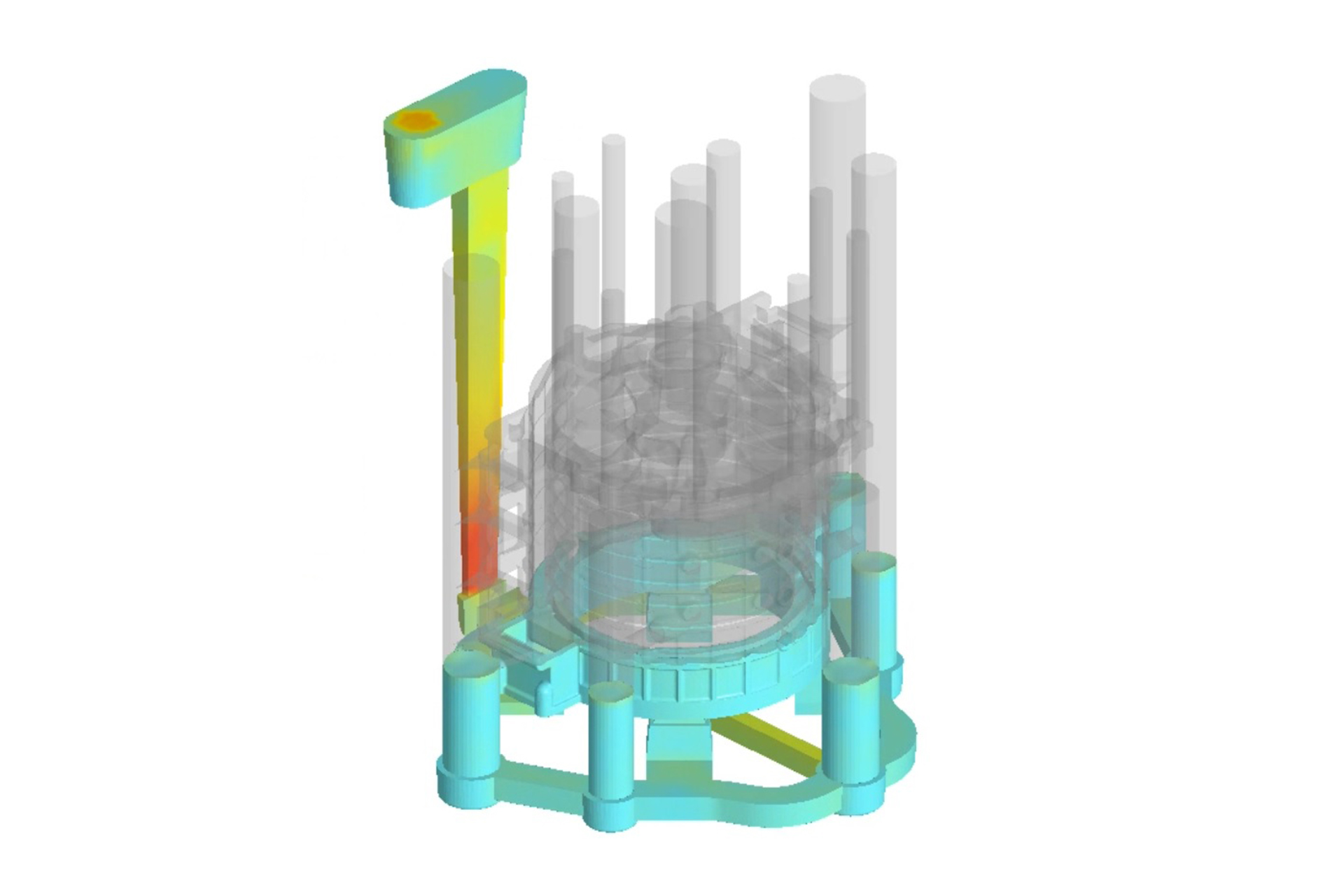

Designed for Manufacturing versus Designed for Functionality

Durch den größeren Spielraum bei der Konstruktion von 3D-Druck-Sandformen schließt sich die Kluft zwischen „Design for Manufacturing“ (DFM) und „Design for Functionality“. Gussexperte Henderson: „Heutzutage können Designer die Funktionalität mithilfe von Festigkeits- und Verformungsuntersuchung (Finite-Elemente-Methode, FEM) optimieren und die Designs dann direkt in den 3D-Druck geben. Das macht die Konstruktion, beispielsweise von Motorenteilen, um einiges schneller und vor allem werden die Bauteile stabiler, was wiederum drastische Gewichtsreduktionen zulässt. Das ist gerade im Zug der aktuellen Umweltauflagen, Stichwort Leichtbau, und der damit einhergehenden Energieeinsparung äußerst attraktiv.“

3D-Druck bietet mehr als bloße Produktoptimierung

Doch der Vorteile nicht genug. „Mit dem 3D-Druck können wir schon während der Konstruktion Gaskanäle in die Sandkerne einplanen. Diese dienen der Entlüftung und Ausgasung während des Gießvorgangs und erleichtern unsere Arbeit dadurch enorm“, erläutert Henderson. „Ebenso ist das Hinzufügen von strukturellen Zugstangen für eine bessere Transportfähigkeit der Teile möglich.“

BCP setzt zudem auf die Verwendung unterschiedlicher Sandsysteme für die jeweilige Anwendung. Beispielsweise hochfeste und hoch-temperaturbeständige Kerne, um die Stabilität und Konzentrizität der inneren Kerne während des Gießprozesses zu gewährleisten.

Weitere Case Studies

PMMA 3D-Druck erobert Nordamerika

Express Prototyping gehört zu den führenden Experten für den 3D-Druck von Feingussmodellen in Nordamerika. Erfahren Sie vom Geschäftsführer Thomas Müller, wie er das Unternehmen gegründet hat und wie er die Zukunft sieht.

Boro Foundry – Superheater Header

Aus der Kombination Sand-3D-Druck konnte die britische Gießerei Boro Foundry ein makelloses Ersatzteil für eine Dampflok herstellen.

Mit 3D-Druck zum Optimierten Elektromotor

Aiona Cast hat ein Patent angemeldet mit dem sich Elektromotoren deutlich optimieren lassen. Einen Prototyp fertigte das Unternehmen mit 3D-Druck an.

Die schnellste Gießerei Skandinaviens

Mit einer neuen VX2000, einem 3D-Sanddrucker für Metallguss stellt Hetitec fertige Gussteile in wenigen Tagen her.

Printed Castings für den Feinguss

Ob Luft- und Raumfahrt, Automobilbau oder Design - die preisgekrönte, amerikanische Feingießerei Aristo Cast setzt beim Feinguss auf 3D-gedruckte Modelle. Erfahren Sie hier warum.

Printed Casting Gehäuse für E-Motorrad

Durch den Einsatz innovativer Technologien wie dem 3D-Druck könnte der Prototyp schon bald in Serie gehen.

Printed Casting – 3D-Druck für Gießereien

Mittels Binder Jetting lassen sich Geschäftsmodelle für den Sand-Metallguss und Feinguss optimieren, besonders für die Produktion technischer Prototypen.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.