- Home

- Case Studies

- Mobilität

- Solar Velomobil Pedilio

Neuartiges Solar-Velomobilmithilfe von industriellem 3D-Druck

Kostengünstig und schnell: 3D-Sanddruck im Formenbau für CFK-Laminatteile und Tiefziehformen. Verkehr und Mobilität sind heute allgemein verbunden mit hohem Energie- und Ressourcenverbrauch. Luftverschmutzung, Lärm und Stress sind die Nebenwirkungen.

Hier ist eine tiefgreifende Veränderung überfällig. Und da kommt die Vision von Thomas Viebach ins Spiel. Viebach ist der Mann hinter pedilio, dem ersten Solar Velomobil aus deutscher Fertigung. Denn der Ingenieur findet, dass Mobilität frei von Lärm und Schadstoffen sein sollte.

„Technisch war das Solar Velomobil bereits voll funktionsfähig, doch das entscheidende Feature für den Endkunden konnte ich erst mit 3D-Druck realisieren“, erklärt Erfinder-Ingenieur Thomas Viebach. Es ging darum, die Außenverkleidung für einen Prototyp zu bauen. Als harmonischen Anschluss an die wetterschützende Dachkonstruktion.

Aus gleichermaßen robustem und leichtem CFK (carbonfaserverstärkter Kunststoff). Ingenieur Viebach: „Als Startup muss ich die Kosten im Blick behalten und schnell sollte es auch noch gehen. Da passte die on demand Teilefertigung von voxeljet perfekt.“

„Die Entschleunigung, die Freude an der eigenen Bewegung und das Erleben der frei zur Verfügung stehenden Sonnenenergie werden zu einem besseren Lebensgefühl beitragen.“ Deshalb hat er mithilfe von 3D-Druckexperte voxeljet Werkzeuge für die nahezu allwettertaugliche Karosserie aus Carbonfaserlaminat für sein futuristisches Vehikel konzipiert und durch den On-Demand 3D-Druckdienstleistung von voxeljet Realität werden lassen.

Die Fakten zu Pedilio

Das Solar Velomobil pedilio ist für Geschwindigkeiten von bis zu 45 Kilometern in der Stunde und, je nach Akku, einer Reichweite von 60 bis 120 Kilometern ausgelegt. Im Gegensatz zum Pedelec, also zum Fahrrad mit elektrischem Hilfsmotor, ist pedilio allwettertauglich. Denn durch die ausgefeilte Karosserie ist der Fahrer sogar im tiefsten Winter vor groben Wettereinflüssen geschützt. Seine Energie bezieht pedilio, neben dem traditionellen Pedal antrieb zudem umweltschonend aus seinen Solarzellen auf dem Dach. Daher auch der Name des Projekts: „Ped“ steht für den Pedalantrieb und „ilio“ ist griechisch und bedeutet Sonne. Erfinder Viebach stellte sein pedilio Ende April 2018 auf der Spezialradmesse in Germersheim der Öffentlichkeit vor. pedilio ist sogar schon für die Straße zugelassen und als Leichtkraftfahrzeug bis 45 km/h (Klasse L6e) klassifiziert.

3D-Druck in Sand ist Kostensparend und schnell

Der 3D-Druck mit Sand bietet die Möglichkeit, auch großformatige CAD-Modelle in reale Formen zu überführen. Hingegen wäre das Fräsen der großen Teile aus Plattenmaterial dramatisch teurer. Alternativ hätte Viebach die Modelle im konventionellen Modellbau aus Holz und Hartschaum anfertigen müssen, was wesentlich zeitaufwändiger gewesen wäre.

Der industrielle 3D-Druck, wie voxeljet ihn anbietet, bietet enorme Zeit- und Kostenvorteile. Außerdem eignet sich das Verfahren für die Erstellung von Tiefziehformen und Laminierformen gleichermaßen.

Thomas Viebach, GründerPedilio

Viebach: „Für den pedilio-Prototyp brauchte ich insgesamt sieben verschiedene Verkleidungsteile, die wir im Faser-Laminat-Verfahren hergestellt haben. Die Urmodelle der Formen ließ ich direkt bei voxeljet als Positivform drucken, um davon in einem Zwischenschritt teilbare, leichte Negativformen abzunehmen. Für eine angenehmere Handhabbarkeit.“

Problemlos zu Komplexen Geometrien mittels 3D-Sanddruckverfahren

„Die Geometrie des Kofferraums beispielsweise habe ich gemeinsam mit dem voxeljet-On Demand Printing Team in einer 3D-CAD-Software konstruiert. Wegen der späteren Entformbarkeit des Kofferraumbauteils, musste die Form dreiteilig ausgeführt werden.“ Für das Laminieren der Negativform fügte Viebach einen breiten Überstand an den Rändern des Modells hinzu. Außerdem sind die Formstücke aus Gewichtsgründen hohl aufgebaut, mit Verstärkungsrippen im Innenraum. „Selbst diese komplizierte Geometrie des Kofferraums war für die 3D-Druckspezialisten von voxeljet keine größere Herausforderung“, erinnert sich Viebach.

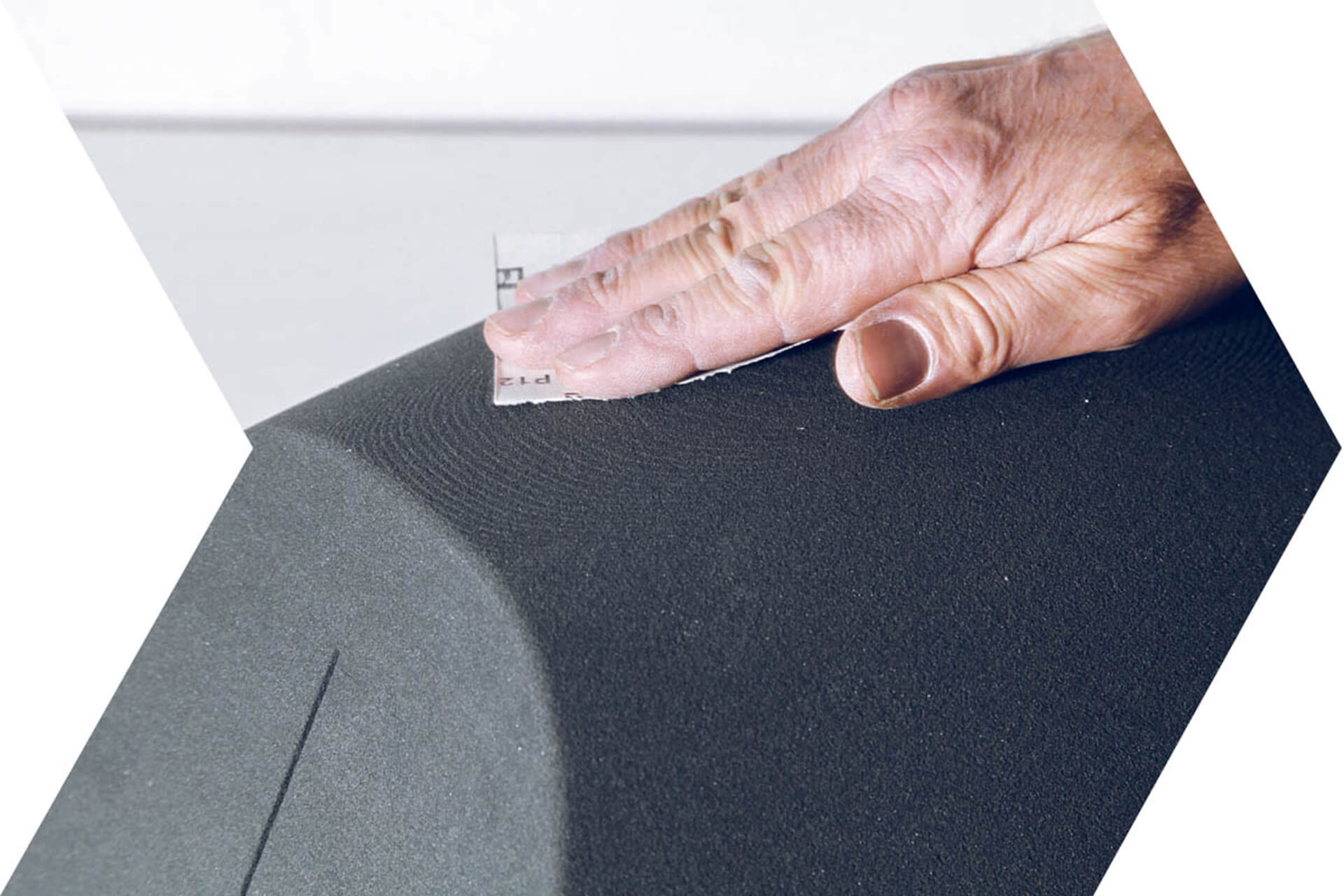

Zum Infiltrieren trug Erfinder Viebach dünnflüssiges Epoxydharz mehrmals nass-in-nass auf, sodass sich die Formoberfläche zur Stabilisierung gut mit Harz vollsaugen konnte. Nach dem Schleifen und der Versiegelung der Oberfläche waren die Formen einsatzbereit.

Durch das voxeljet 3D-Sanddruckverfahren war es möglich, die Urmodelle für die Faserlaminatteile direkt nach computermodellierten 3D-Daten auszudrucken. Im folgenden Zwischenschritt konnte ich dank der voxeljet-Positivform, gut handhabbare, leichte Negativformen abnehmen.

Thomas Viebach, GründerPedilio

Thermoformen (Vakuumtiefziehen)

Das Thermoformen, auch Vakuumtiefziehen genannt, hat aufgrund seiner Wirtschaftlichkeit seit mehreren Jahren seine Daseinsberechtigung in industriellen Anwendungen gefunden. Da die Werkzeugkosten im Vergleich zum traditionellen Spritzguss nahezu entfallen, ist das Thermoformen bei kleinen und mittleren Losgrößen besonders kostengünstig.

Der Thermoforming-Prozess für die Sandformen

- Die Teile infiltriert Viebach mit Epoxydharz, um die Oberflächenfestigkeit zu steigern, gleichzeitig aber die Gasdurchlässigkeit, für eine gleichmäßige Verformung des Materials, beizubehalten.

- Es folgt das Schleifen der Oberfläche der Sandform.

- Die behandelten Sandmodelle konnten so direkt in die Tiefziehmaschine eingelegt werden.

- Um das Formengewicht möglichst gering zu halten hat Viebach die Sandformen hohl aufgebaut. Um aber die Kräfte beim Tiefziehvorgang aufnehmen zu können, fügte Viebach Stützrippen im Inneren der Form hinzu.

- Die Formen sind mehrmals wiederverwendbar.

- Für die Seitenfensterelemente, die Heckscheibe sowie Scheinwerfergehäuse von Pedilio formte Viebach glasklares, zwei Millimeter starkes PET-Material um.

Weitere Case Studies

Mit 3D-Druck zum Optimierten Elektromotor

Aiona Cast hat ein Patent angemeldet mit dem sich Elektromotoren deutlich optimieren lassen. Einen Prototyp fertigte das Unternehmen mit 3D-Druck an.

Printed Casting Gehäuse für E-Motorrad

Durch den Einsatz innovativer Technologien wie dem 3D-Druck könnte der Prototyp schon bald in Serie gehen.

Elektromotorgehäuse aus dem 3D-Drucker

voxeljet 3D-Druckverfahren Binder Jetting für die Produktion von Gussteilen für die Elektromobilität

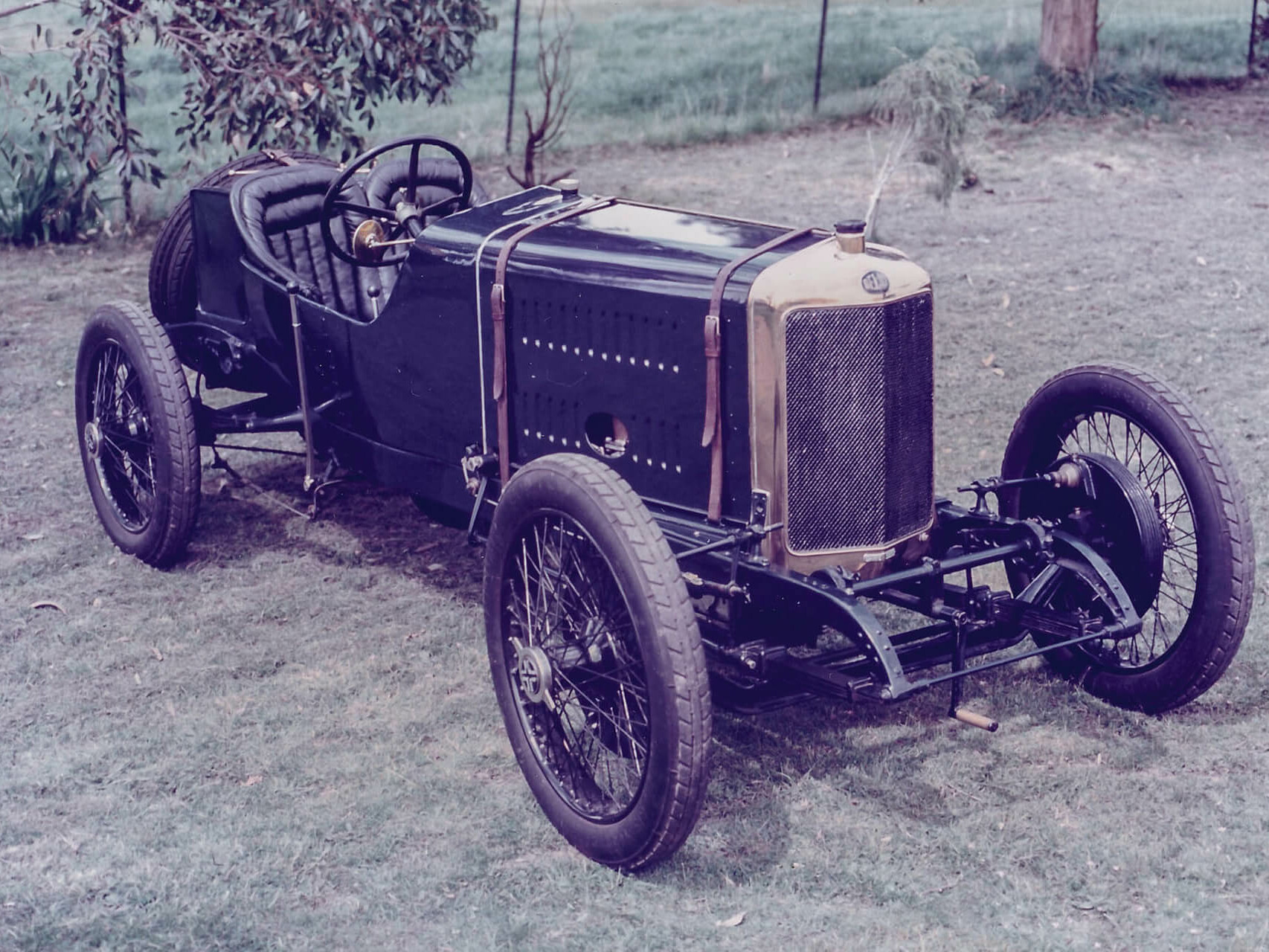

Reverse Engineering eines Rennmotorenblocks

Die Binder Jetting Technologie hält einen klassischen Oldtimer auf der Straße

Additive Fertigung ermöglicht dem Fahrzeugtechniker Lütgemeier komplexe Gussformen für den Metallguss.

3D-Druck im Bereich Reverse Engineering

Im Oldtimer-Bereich werden immer mehr Ersatzteile über moderne Messtechnik in Kombination mit 3D-Druck werkzeuglos hergestellt.

3D-Druck und seine Anwendungen für den Rennsport

Der 3D-Druck bietet dem Rennsport Innovationszyklen schnell abzuschließen.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.