- Home

- Case Studies

- 3D-Druck für Sandguss bei Liberty Pattern Company

Liberty Pattern Company - Sandguss mit drei voxeljet 3D-Druckern

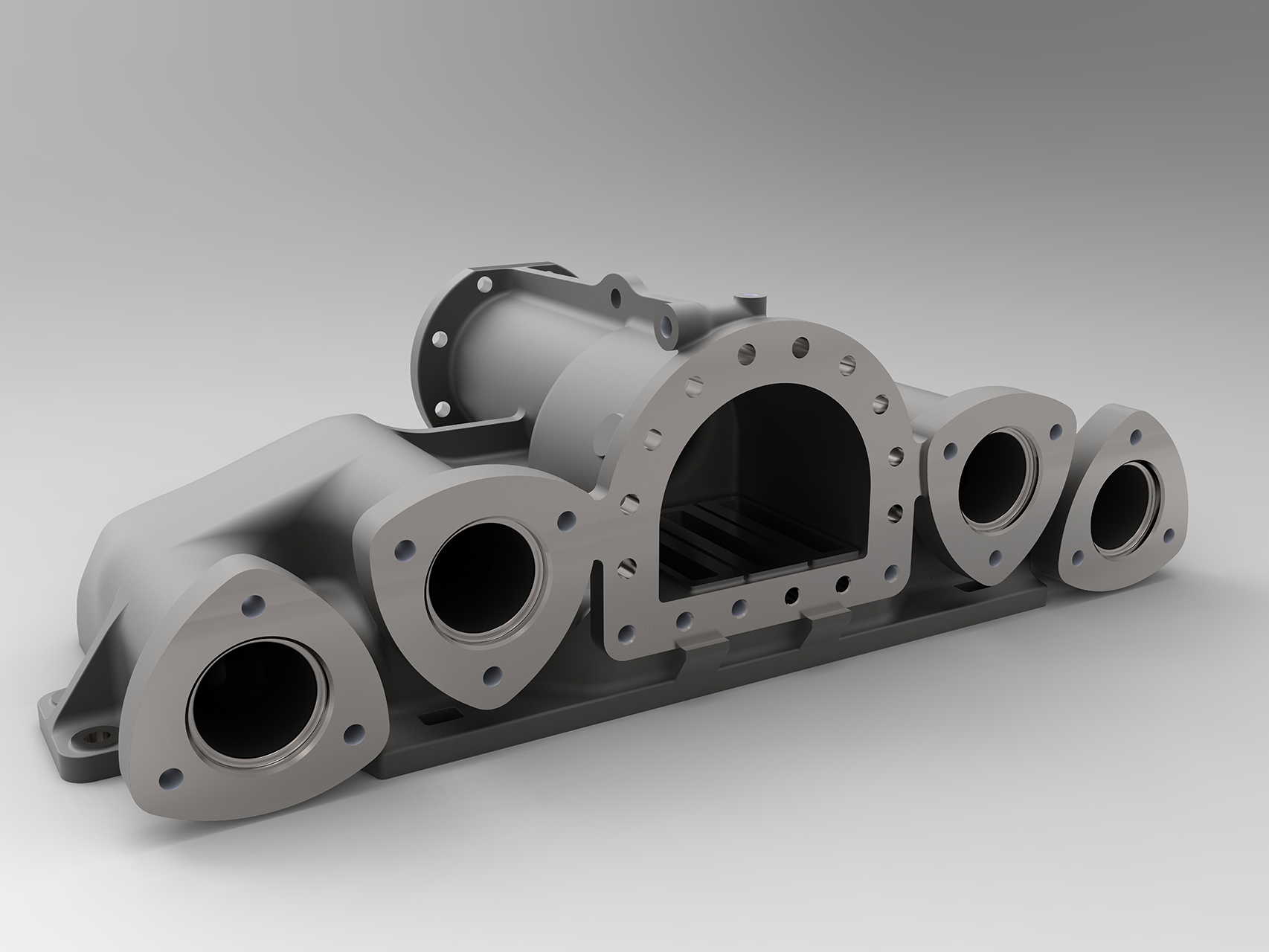

Liberty Pattern Company (LPC) ist seit über vier Jahrzehnten ein zuverlässiger Name in der Werkzeug- und Modellbauindustrie in den USA. Das Unternehmen hat sich auf die Herstellung komplexer Form- und Kerngeometrien für anspruchsvolle Branchen wie die Luft- und Raumfahrt spezialisiert, unter anderem für flugkritische Komponenten wie Getriebe. Das Full-Service-Angebot von LPC reicht vom Reverse Engineering über CAD-Konstruktion bis hin zur Teilefertigung. Was LPC heute jedoch besonders auszeichnet, ist der Vorstoß in die additive Fertigung. Zu ihrer Flotte von 3D-Druckern gehören auch drei voxeljet VX1000 3D-Sanddrucker mit dem einzigartigen Phenolic Direct Binding (PDB)-Verfahren.

Der additive Übergang vom Prototypenbau zur Serienproduktion

Um der wachsenden Kundennachfrage und den internen Anforderungen an Geschwindigkeit, Präzision und Flexibilität beim Prototyping gerecht zu werden, begann Liberty Pattern 2017 damit, sich mit dem 3D-Sanddruck zu beschäftigen. „Wir sahen eine Chance, unseren Kunden dabei zu helfen, diese Technologie zu nutzen – und das hat sich ausgezahlt“, sagt Rick August, Vice President – Additive Sand Solutions bei LPC. „Seit der ersten Inbetriebnahme ist die additive Fertigung für uns zum Tagesgeschäft geworden und heute tief in die Arbeitsabläufe sowohl der Prototypenentwicklung als auch der Serienfertigung integriert.“

Für ein Dienstleistungsunternehmen wie LPC war die Möglichkeit, schnelle Iterationen, die Validierung von Angusssystemen, die Konsolidierung von Sandkernen und sogar die Serienfertigung anzubieten, ein echter Game Changer. Traditionelle Sandformwerkzeuge sind zwar nach wie vor relevant, konnten jedoch nicht mit der Geschwindigkeit und der Designfreiheit mithalten, die die additive Fertigung bietet.

Warum voxeljet? Präzision, Leistung und Phenolic Direct Binding

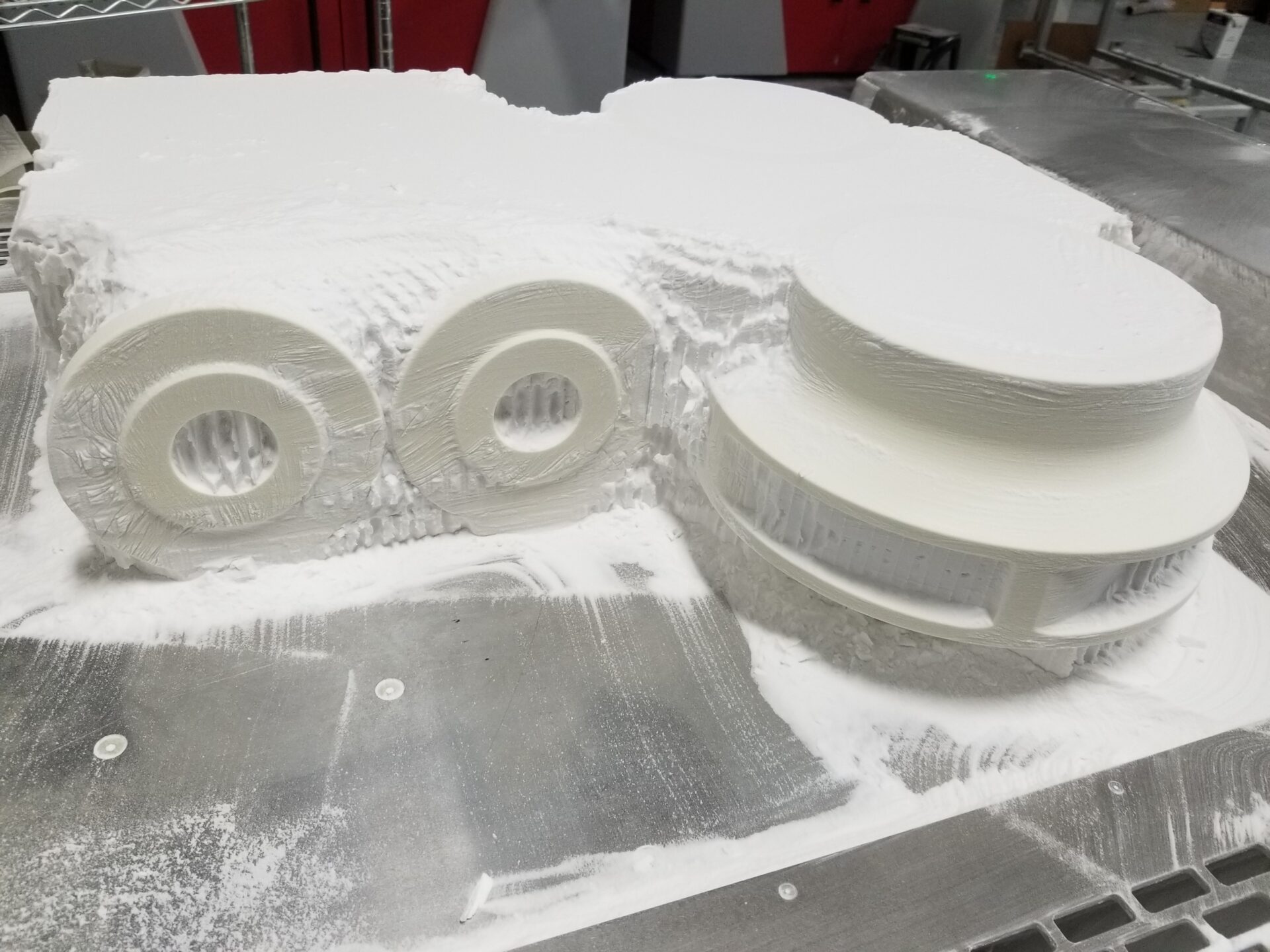

Während LPC mehrere 3D-Drucker für Formen und Kerne betreibt, ist voxeljet derzeit der einzige Anbieter, der ihre Anforderungen an Phenolic Direct Binding (PDB) erfüllt – ein entscheidender Schlüssel zur Erweiterung ihres Anwendungsspektrums. PDB funktioniert, indem eine dünne Schicht des Rohdruckmediums – in diesem Fall Sand – aufgetragen und selektiv ein Phenolbindemittel in die gewünschten Bereiche gedruckt wird. Anschließend wird die Bauplattform mit Infrarotenergie bestrahlt, wodurch eine Reaktion ausgelöst wird, die die gedruckten Bereiche aushärtet und verfestigt, während der ungebundene Sand locker und zu 100 % recycelbar bleibt.

Seit der ersten Inbetriebnahme ist die additive Fertigung für uns zum Tagesgeschäft geworden und heute tief in die Arbeitsabläufe sowohl der Prototypenentwicklung als auch der Serienfertigung integriert.

Rick August

Vice President Additive Sand Solutions, Liberty Pattern Company

Der mit PDB-Technologie ausgestattete voxeljet VX1000-Drucker ermöglicht es LPC, hochfeste Kerne mit Carbo-Keramiksand zu drucken, einem aus den USA stammenden Sand mit hervorragender thermischer Stabilität und mechanischen Eigenschaften. „Die verbesserten Materialeigenschaften und die geringe Wärmeausdehnung von Carbo sind ideal für unsere anspruchsvollen Anwendungen“, erklärt August. In Kombination mit Phenolharzbindemitteln sorgt dies für eine außergewöhnliche Festigkeit, wodurch die gedruckten Kerne während des Gießens widerstandsfähig sind – was besonders bei der Verarbeitung von Metallen wie Aluminium, Magnesium und Eisen von entscheidender Bedeutung ist. So wird das Risiko von Gussfehlern erheblich verringert, kostspielige Nacharbeiten minimiert und die Erstausbeute gesteigert.

Nachhaltigkeit und Kosteneffizienz durch Recyclingfähigkeit

Ein wesentlicher Nachhaltigkeits- und Kostenvorteil der PDB Technologie von voxeljet liegt in ihrer hohen Recyclingquote. LPC recycelt unverdruckten Sand kontinuierlich – vor der Wiederverwendung ist lediglich ein einfaches Sieben erforderlich. Dies reduziert nicht nur Materialabfälle und Kosten, sondern unterstützt auch eine umweltbewusstere Produktion.

Skalierbarkeit und Redundanz für eine kontinuierliche Produktion

Nach dem Erfolg der ersten installierten VX1000 – bestellt und installiert im Jahr 2024 – hat Liberty Pattern im Jahr 2025 seine Kapazitäten mit zwei weitere Einheiten erweitert, um einen unterbrechungsfreien Betrieb zu gewährleisten. „Wenn jetzt eine Maschine ausfällt oder gewartet wird, kommt die Produktion nicht zum Stillstand“, sagt August. Diese Investition ermöglicht es LPC, große Produktionsmengen und mehrere Projekte gleichzeitig zu bewältigen und die Vorlaufzeiten zu verkürzen, insbesondere bei hoher Nachfrage.

Wenn alle Drucker in Betrieb sind, kann LPC Teile in einer Vielzahl von Größen herstellen – von kleinen Prototypen bis hin zu größeren Kernen für den Guss, die in Einzelauflagen mit dem Bauvolumen der VX1000 von 1000 × 600 × 500 mm gedruckt werden.

Kundenorientierte Wertschöpfung

Liberty Pattern nutzt die Technologie von voxeljet, um seinen Industriekunden einen erheblichen Mehrwert zu bieten:

Schnellere Durchlaufzeiten:

3D-gedruckte Kerne reduzieren den Werkzeugaufwand und die Vorlaufzeiten drastisch.

Erhöhte Flexibilität:

Schnelle Iteration und Designänderungen ohne Umrüstung oder erneuten Werkzeugbau.

Angussvalidierung:

Schnelles Testen von Anguss-Systemen und Angussdesigns vor der Serienfertigung.

Hohe Festigkeit:

PDB ermöglicht robuste Gussteile, selbst bei komplexen Geometrien.

Nachhaltige Produktion:

Eine hohe Recyclingquote bei unverdrucktem Sand reduziert Abfall und Kosten.

Ausblick: Auf dem Fundament der Präzision aufbauen

Da viele Branchen, insbesondere aber die Luft- und Raumfahrtindustrie, weiterhin leichtere, stabilere und komplexere Komponenten nachfragen, ist Liberty Pattern bereit, eine Führungsrolle zu übernehmen – durch die Kombination von traditioneller Handwerkskunst mit moderner digitaler Fertigung.

Rick August sieht in naher Zukunft noch breitere Anwendungsmöglichkeiten für den 3D-Druck: „Wir freuen uns auf höhere Druckgeschwindigkeiten und verbesserte Oberflächenqualitäten. Die additive Fertigung ist ein fester Bestandteil unserer Zukunft – für Prototyping, Validierung und Serienfertigung.“

LPCs Integration der additiven Fertigung im Allgemeinen und der PDB-Technologie von voxeljet im Besonderen veranschaulicht die transformative Wirkung der Technologie. Durch die Kombination von Materialinnovation, Umweltverantwortung und operativer Flexibilität hat LPC sein Angebot verbessert und ermöglicht es seinen Industriekunden, bessere Gussteile schneller herzustellen.