- Home

- Case Studies

- 3D-Druck einer Lokomotivenzylinders

Innovation trifft Tradition – 3D-Druck historischer Lokomotivteile

Seit mehr als sechs Jahrzehnten ist Boro Foundry Ltd. auf Eisengussteile von 0,5 bis 6,5 Tonnen spezialisiert und bietet die komplette interne Bearbeitung für komplexe Projekte mit kleinen Stückzahlen in verschiedenen Bereichen wie der Restaurierung von Dampflokomotiven, der Energiegewinnung aus Abfall und historischen Bauteilen.

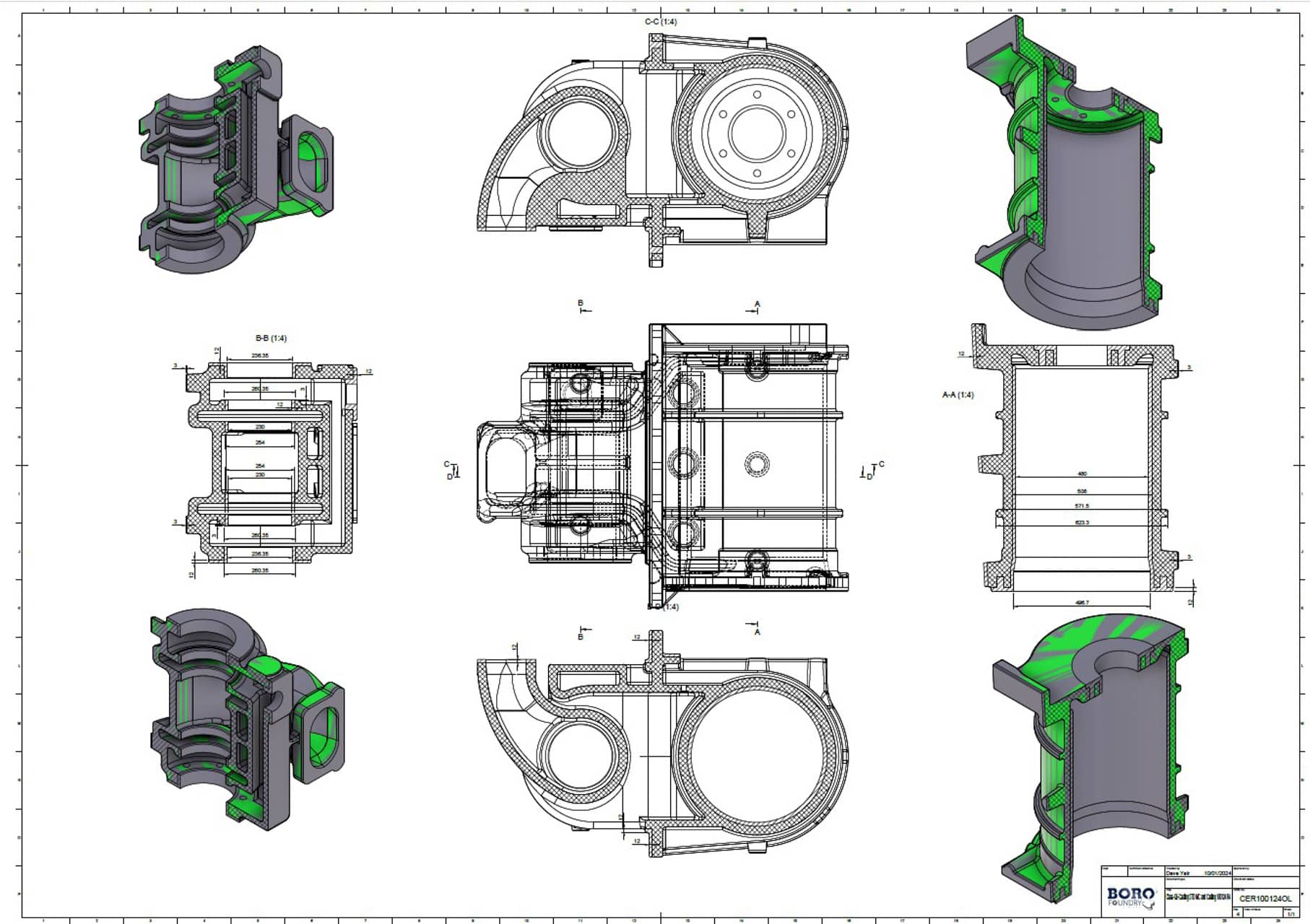

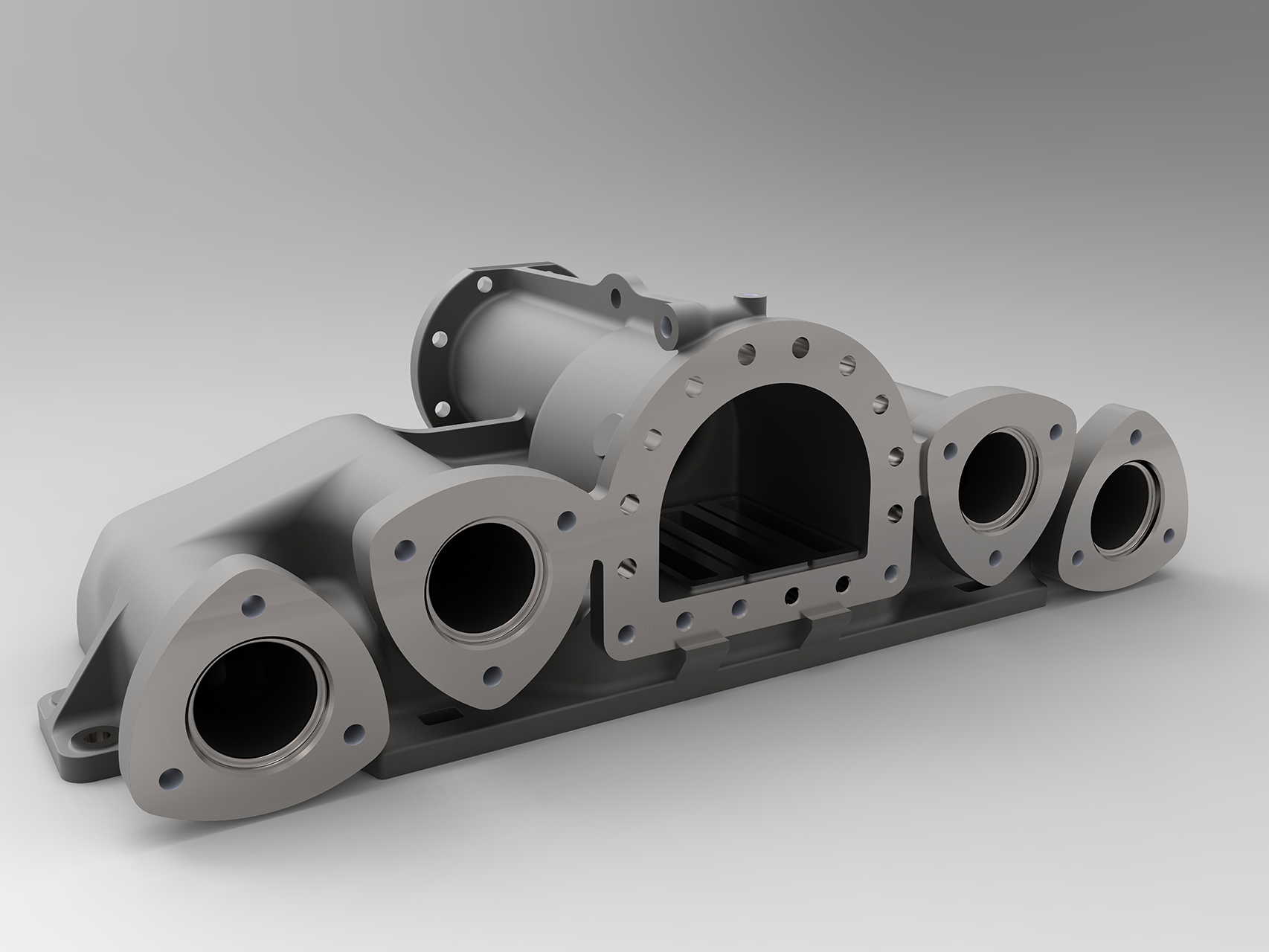

Als das Team mit der Herstellung eines neuen Zylindergussteils für eine historische Dampflokomotive beauftragt wurde, stand es vor den typischen Herausforderungen: komplexe Geometrie, Einzelanfertigung und keine vorhandenen Werkzeuge. Der rechtsseitige Zylinder war bereits ausgefallen, sodass ein präziser, langlebiger Ersatz unerlässlich war.

Das Herzstück der Lokomotive

In einer Dampflokomotive ist der Zylinder das Herzstück des Motors. Hier dehnt sich der Dampf aus dem Kessel aus, treibt die Kolben an und wandelt thermische Energie in mechanische Bewegung um, die die Räder antreibt. Jede Lokomotive verfügt in der Regel über einen linken und einen rechten Zylinder, die mit exakten Toleranzen gefertigt werden müssen, um einen synchronisierten Betrieb und langfristige Zuverlässigkeit zu gewährleisten.

„Der Zylinder ist das Bauteil, das die gesamte Kraft erzeugt“, erklärt Sam Edwards, Direktor für Vertrieb und Geschäftsentwicklung bei Boro Foundry. „Er verteilt den Dampf zwischen den Kammern und treibt so die Pleuelstangen an, die wiederum die Räder antreiben. Präzision ist dabei alles – jeder Defekt kann die Leistung der gesamten Lokomotive beeinträchtigen.“

3D-Druck als naheliegende Wahl

Die Herstellung eines traditionellen Holz- oder Polystyrolmodells für einen derart komplexen Einzelzylinder wäre unverhältnismäßig teuer und zeitaufwendig gewesen. Seine komplizierte Innengeometrie mit mehreren Hohlräumen und dünnen Wandabschnitten erhöhte das Risiko von Verformungen und Montagefehlern. Stattdessen entschied sich Boro Foundry für den 3D-Sanddruck mit der Binder-Jetting-Technologie von voxeljet, ein Verfahren, das die Gießerei seit über einem Jahrzehnt erfolgreich für kleinere Kerne einsetzt.

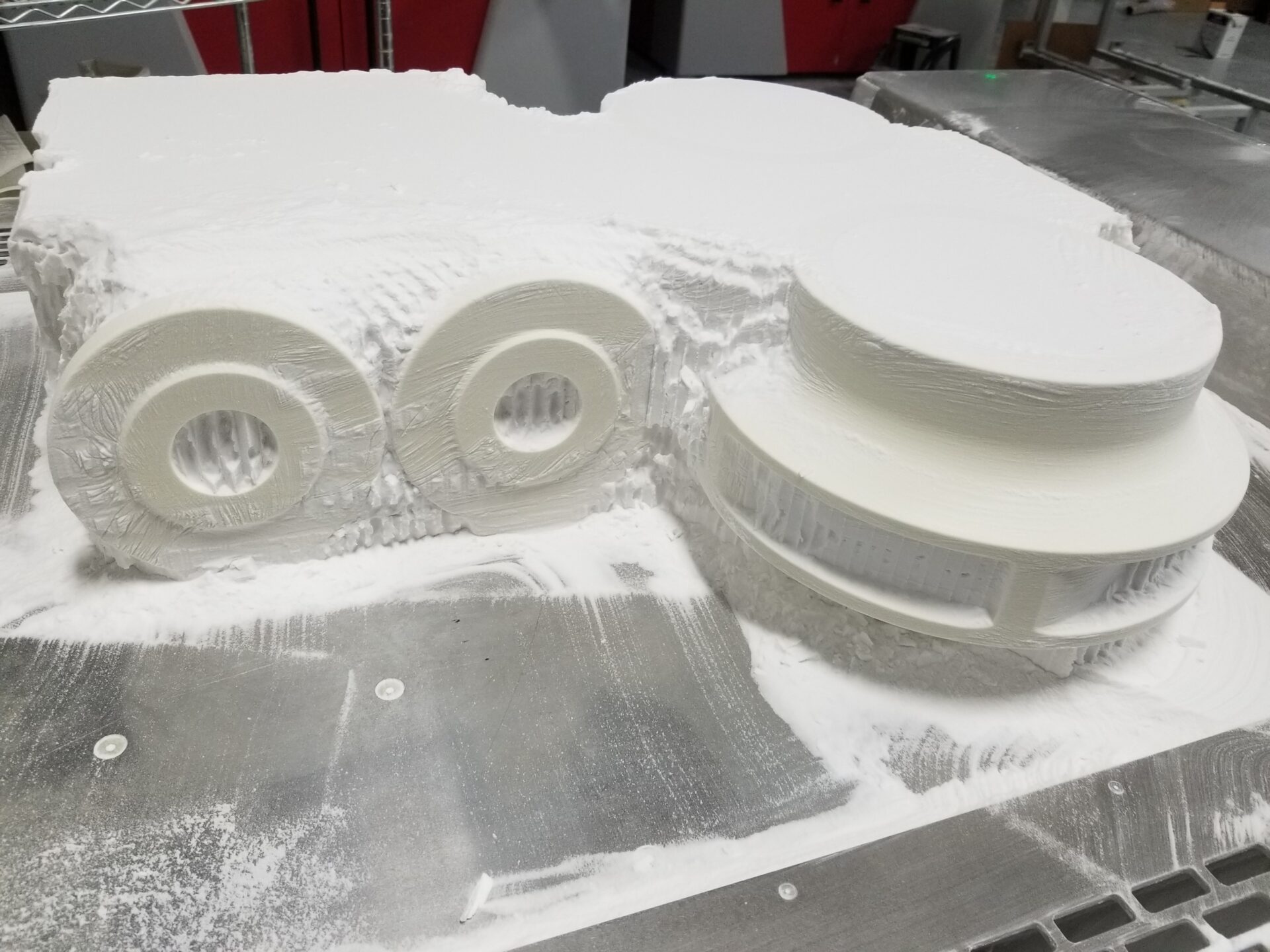

Die Teile wurden über den On-Demand-Druckservice von voxeljet in Deutschland hergestellt, was für Präzision und erhebliche Zeit- und Kosteneinsparungen steht. Unter Verwendung von FDB (Furan Direct Binding) wurden sieben Quarzsandteile mit Abmessungen von 650 × 380 × 340 mm bis 1424 × 1150 × 530 mm hergestellt, die zu einer einzigen Form mit den Abmessungen 1424 × 1150 × 919 mm zusammengefügt und gussfertig geliefert wurden.

Der 3D-Druck gab uns Vertrauen in die Genauigkeit und Wiederholbarkeit, die mit manueller Mustererstellung nur sehr schwer zu erreichen gewesen wären.

Sam EdwardsDirector for Sales and Business Development bei Boro Foundry

Komplexität durch digitale Fertigung vereinfachen

Durch die enge Zusammenarbeit zwischen dem Ingenieurteam von Boro Foundry und den Experten von voxeljet wurde die Formbaugruppe vor dem Druck digital optimiert. So konnte klar visualisiert werden, wie die einzelnen Teile zusammenpassen und wie die Kerne ausgerichtet werden, wodurch das Risiko von Fehlausrichtungen oder Verformungen während des Gießens verringert wurde.

„Dank CAD-Konstruktion konnten wir die Montage der Formen bereits vor Produktionsbeginn besprechen und planen“, sagt Edwards. „Dadurch wurde ein reibungsloser Arbeitsablauf gewährleistet und Risiken minimiert. Der 3D-Druck gab uns Vertrauen in die Genauigkeit und Wiederholbarkeit, die mit manueller Mustererstellung nur sehr schwer zu erreichen gewesen wären.“

Unter Verwendung ihres Induktionsschmelzverfahrens goss Boro Foundry Gusseisen mit einem geringen Zusatz von Phosphor bei genau der Temperatur, die erforderlich war, um das richtige Gleichgewicht zwischen Festigkeit und Bearbeitbarkeit zu erreichen. Die fertigen Gussteile wurden direkt in der Anlage von Boro sandgestrahlt und bearbeitet, um eine perfekte Passform und Oberfläche zu gewährleisten.

Bewältigung von Herausforderungen beim Gießen

Eine der größten technischen Herausforderungen waren die nur 38 mm dicken Wandabschnitte, die anfällig für Aderbildung waren – ein Oberflächenfehler, der durch die Ausdehnung des Sandes während des Gießens verursacht wird. Um dieses Problem zu lösen, entwickelte Boro Foundry eine spezielle Beschichtungstechnik, die die Bildung von Adern in den inneren Hohlräumen verhinderte und so die Maßgenauigkeit und Oberflächenqualität des Bauteils bewahrte.

„Die inneren Bereiche waren besonders herausfordernd“, bemerkt Edwards. „Aber durch Anpassung unseres Beschichtungsverfahrens gelang es uns, die Aderung fast vollständig zu beseitigen. Das war eine lehrreiche Erfahrung, die unser gesamtes Know-how im Gussbereich verbessert hat.“

Die Ergebnisse: Präzision, Kosteneinsparungen und Flexibilität

Dank des 3D-Drucks von voxeljet erzielte die Boro Foundry bemerkenswerte Ergebnisse:

- 100 % Kosteneinsparungen im Vergleich zu herkömmlichen Methoden der Modellherstellung

- 50 % Verkürzung der Lieferzeit vom Konzept bis zum fertigen Gussstück

- Deutliche Genauigkeitsverbesserungen, die Nachbearbeitungen und Nachbesserungen auf ein Minimum reduzierten

„Die Einsparungen sind beträchtlich, aber der größte Vorteil ist die Flexibilität“, sagt Edwards. „Wir können komplexe, einmalige Projekte im Bereich Kulturerbe übernehmen, ohne dass uns Musterkosten oder lange Vorlaufzeiten belasten. Das gibt uns und unseren Kunden echte Freiheit.“

Für Betreiber von Museumsbahnen bedeuten diese Geschwindigkeit und Präzision weniger Ausfallzeiten und eine zuverlässigere Erhaltung historischer Anlagen.

Eine Zukunft, die durch 3D-Druck geprägt ist

Für Boro Foundry ist die additive Fertigung zu einem strategischen Werkzeug für die moderne Gießereiarbeit geworden, das klare Vorteile für maßgeschneiderte und komplexe Gussteile bietet, wie sie beispielsweise bei der Restaurierung von Dampflokomotiven zum Einsatz kommen. Während traditionelle Methoden nach wie vor relevant sind, ermöglicht der 3D-Druck die effiziente Produktion großer, komplexer Einzelteile mit außergewöhnlicher Genauigkeit. Mit Blick auf die Zukunft hofft die Gießerei auf größere, schnellere und nachhaltigere Drucker, die eine Wiederverwendung des Sandes ohne Qualitätseinbußen ermöglichen. Vor allem schätzt Boro Foundry die gleichbleibende Qualität und den Support von voxeljet – ein Beweis dafür, dass moderne Technologie zur Erhaltung historischer Technik beitragen kann.

Kontakt

Sie möchten gerne mehr erfahren oder haben ein konkretes Projekt? Wir helfen Ihnen gerne!