- Home

- Case Studies

- Architektur

- Säulenprojekt Doka

Komplexe Schalungen für den Betonguss – Der 3D-Druck kommt zum Tragen

Gemeinsam mit dem Schalungsexperten Doka konnte die Effizienz und Effektivität von 3D-gedruckten Schalungen für den Betonguss erneut belegt werden. Dieses Mal in der Nähe von München, beim Guss zweier Portalsäulen für ein Bürogebäude.

Ob als tragende Stütze oder einfach nur als dekoratives Element: Säulen begleiten insbesondere die architektonische Welt seit mehreren Jahrtausenden. Von den ältesten, mehr oder weniger noch bestehenden Gebäuden dieser Welt, sind in einigen Fällen nur noch die Säulen übrig. Auch heute hält die Begeisterung für diese Elemente noch an, wenn auch eher seltener.

So ging es für ein Büro- und Geschäftsgebäude im Münchner Vorort Grünwald, um die Herstellung zweier Portalsäulen für den Eingang des Gebäudes. Diese sollten aus Beton gegossen werden und somit mit Sichtbetonqualität den Besuchern direkt ins Auge fallen.

Die Herstellung der Säulen barg trotz der schon langen Geschichte dieser Elemente die ein oder andere Herausforderung. Insbesondere die Postamente (Sockel) und die Kapitelle (quasi der Kopf der Säule) stellten sich, aufgrund ihrer mehrfach gekrümmten Ausformungen, als eine schalungstechnische Herausforderung dar.

Die Lösung, um diese zu überwinden, lag den Experten und Expertinnen der Deutschen Doka Schalungstechnik GmbH, die mit der Herstellung der Säulen beauftragt wurde, jedoch schon auf der Hand: Der 3D-Druck. Schon in der Vergangenheit, hat sich das Schalungsunternehmen der innovativen Binder Jetting Technologie bedient, um komplexe Sichtbetonprojekte erfolgreich umzusetzen. Wie zum Beispiel beim Bau einer halbgewendelten Sichtbetontreppe für eine Bank in Leipzig.

Krümmungen oder Hinterschnitte lassen Schalungstechniker immer wieder neue und kreative Ideen austüfteln, um selbst die herausforderndsten Anforderungen von Architekten und Bauherren erfüllen zu können. Am Beispiel der 9,90 m hohen Säulen im dorischen Stil in Grünwald lagen diese Herausforderungen insbesondere in den Rundungen und Ausformungen der Postamente und Kapitelle welche die Säulen jeweils abschließen.

Neues trifft auf Bewährtes: Hybride Schalungskörper als Lösung

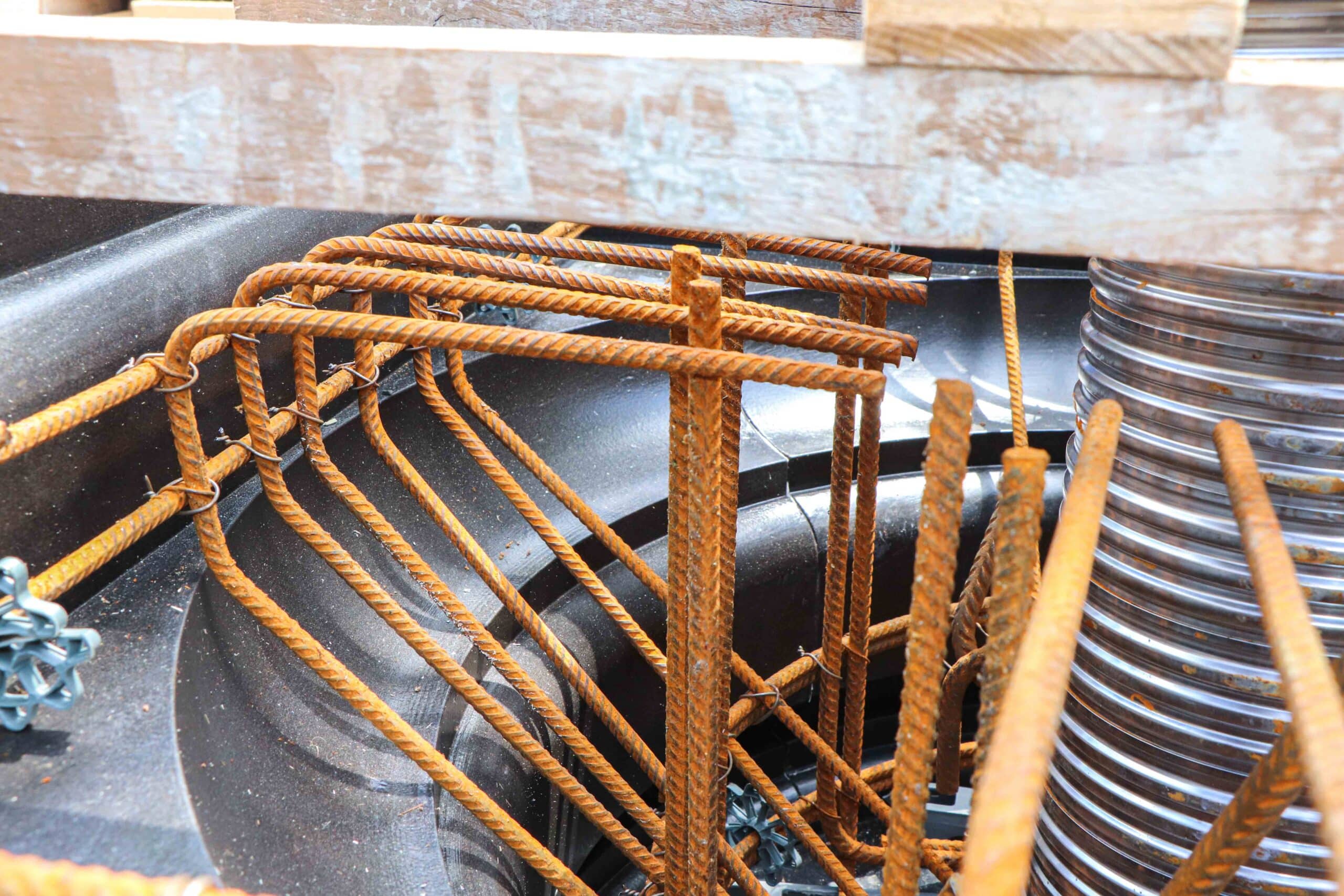

Um einen möglichst kostenwirtschaftlichen Lösungsweg einzuschlagen, machte sich das Projektteam, geleitet von Helmut Hilliges – Projekttechniker Anwendungstechnik – die Binder Jetting 3D-Drucktechnologie von voxeljet zunutze. Anstatt die Schalungskörper, wie beim Sonderschalungsbau häufig der Fall, aus Holz zu fräsen, wurden die Elemente in Sand 3D-gedruckt. Anschließend wurden diese nachbehandelt und für den Betonguss vorbereitet. Dazu wurden die Bauteile mit Epoxidharz infiltriert, um die Festigkeit der Elemente zu erhöhen. Zuletzt wurde die Oberfläche geschliffen, versiegelt und veredelt, um bestmögliche Sichtbetonergebnisse zu erzielen und eine Wiederverwendbarkeit der Schalungskonstruktion zu gewährleisten.

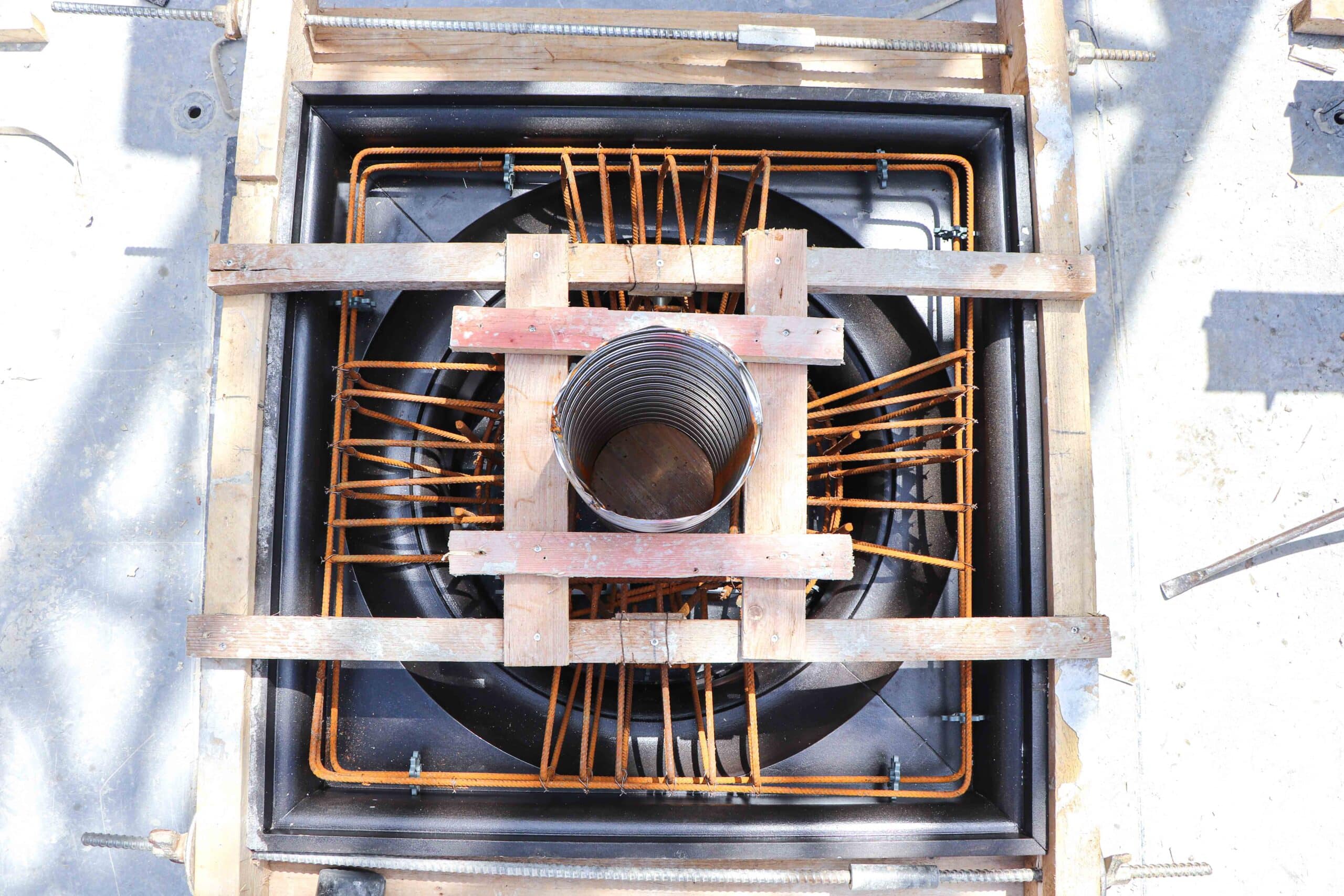

Nutzen lassen sich die 3D-gedruckten Schalungen genau wie konventionelle auch. Und noch besser: sie lassen sich miteinander kombinieren. Im Falle der Grünwalder Säulen wurde dieser Ansatz für das Postament gewählt. Das Stützelement, wurde mit der Stützenschalung Top 50 von Doka geschalt und die 3D-gedruckte Schalung für das Postament mit dieser verbunden. Das Ergebnis überzeugte mit einer nahezu perfekten Arbeitsfuge zwischen den beiden Teilen. Die Kapitelle wurden einzeln, rein mit 3D-gedruckten Elementen, gegossen.

Zeitvorteile dank Funktionsintegration

Gerade für die Kombination mit anderen Schalungskörpern kommt ein weiterer Vorteil des 3D-Drucks ins Spiel. Denn da der 3D-Druckprozess auf CAD-Daten basiert und Komplexität keine Rolle spielt, können Funktionen schon bei der Planung direkt in Bauteile und Elemente integriert und gleich mitgedruckt werden. So kann das Handling der Teile auf der Baustelle deutlich optimiert werden.

Der große Vorteil ist hier, vielfältige Funktionen gleich mit in das gedruckte Bauteil integrieren zu können. Sie müssen keine Spannlöcher nachträglich bohren, sondern können diese gleich mitdrucken. Gleiches gilt für Hebegriffe, für Nut- und Federverbindungen, so dass man beim Verspannen der Elemente eine ebenmäßige Oberfläche einstellen kann.

Helmut Hilliges, Verantwortlicher ProjektingenieurDeutsche Doka Schalungstechnik GmbH

Besonders bei komplexen Projekten mit mehrfachen Krümmungen kommen Fräsmaschinen an ihre Grenzen. Die additive Fertigung arbeitet losgelöst von geometrischen Barrieren und Fragestellungen der Herstellbarkeit. Druckbar ist, was konstruktiv denkbar ist. Neue Iterationen oder Varianten können bequem digital angepasst und erneut ausgedruckt werden. Besonders bei geringen Stückzahlen entsteht dadurch ein attraktiver Preisvorteil.

Mit entsprechender Nachbearbeitung, wie zum Beispiel bei den Säulen, können die Schalungselemente auch wiederverwendet werden, um die Wirtschaftlichkeit weiter zu steigern.

Generell gewinnt die additive Fertigung mit all ihren Merkmalsausprägungen in der Architektur immer mehr an Aufmerksamkeit. Allen voran der direkte Beton-3D-Druck. In Zukunft wird auch diese Technologie sicherlich noch für spannende Schlagzeilen sorgen. Doch der hybride Ansatz, wie von Doka gewählt, bietet schon heute Schalungstechnikern, Architekten und Bauingenieuren ein innovatives Werkzeug, um komplexe Projekte, ohne großes Investment und mit nahtloser Integration in bestehende Bauprozesse, kosten-wirtschaftlich umzusetzen.

Weitere Case Studies

3D-Druck für Strukturelemente in der Architektur

Für die einzigartige Fassade der Galleria Gwanggyo in Südkorea wurden 3D-Druck und Feinguss eingesetzt, um Hunderte von individuellen Verbindungsknoten für den Glassteg herzustellen.

3D-Druck und Schalungsbau in Perfektion. Für ein Museum im Schwarzwald setzt voxeljet neue Maßstäbe für die additive Fertigung in der Architektur.

Säulenverkleidung SL Rasch GmbH

Für die Visualisierung von Architekturprojekten zählt die SL Rasch GmbH auf 3D-Druck.

Funktionale Architektur mit 3D-Druck

Die Mersitem Wall ist ein Paradebeispiel, wie funktionale und nachhaltige Architektur mittels 3D-Druck geschaffen werden kann.

3D-Druck für nachhaltige Architektur

Das AIRLAB aus Singapur zeigt mit diesen Tischbeinen wie Architektur nachhaltiger und gleichzeitig funktionaler gestaltet werden kann.

Intelligente 3D gedruckte Betonschalungen Smart Slab

voxeljet AG druckt komplexe Schalung für „intelligente“ Betondecke im DFAB (NEST)

Mit 3D-Druck effizienter zur komplexen Betonschalung

Eine erstklassige Referenz: DOKA nutzt voxeljet für den Bau komplexer Schalungen

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.