- Home

- Case Studies

- Mobilität

- Reverse Engineering eines Rennmotorenblocks

Neuaufbau eines Delage Motorenblocksmit der Additiven Fertigung von voxeljet

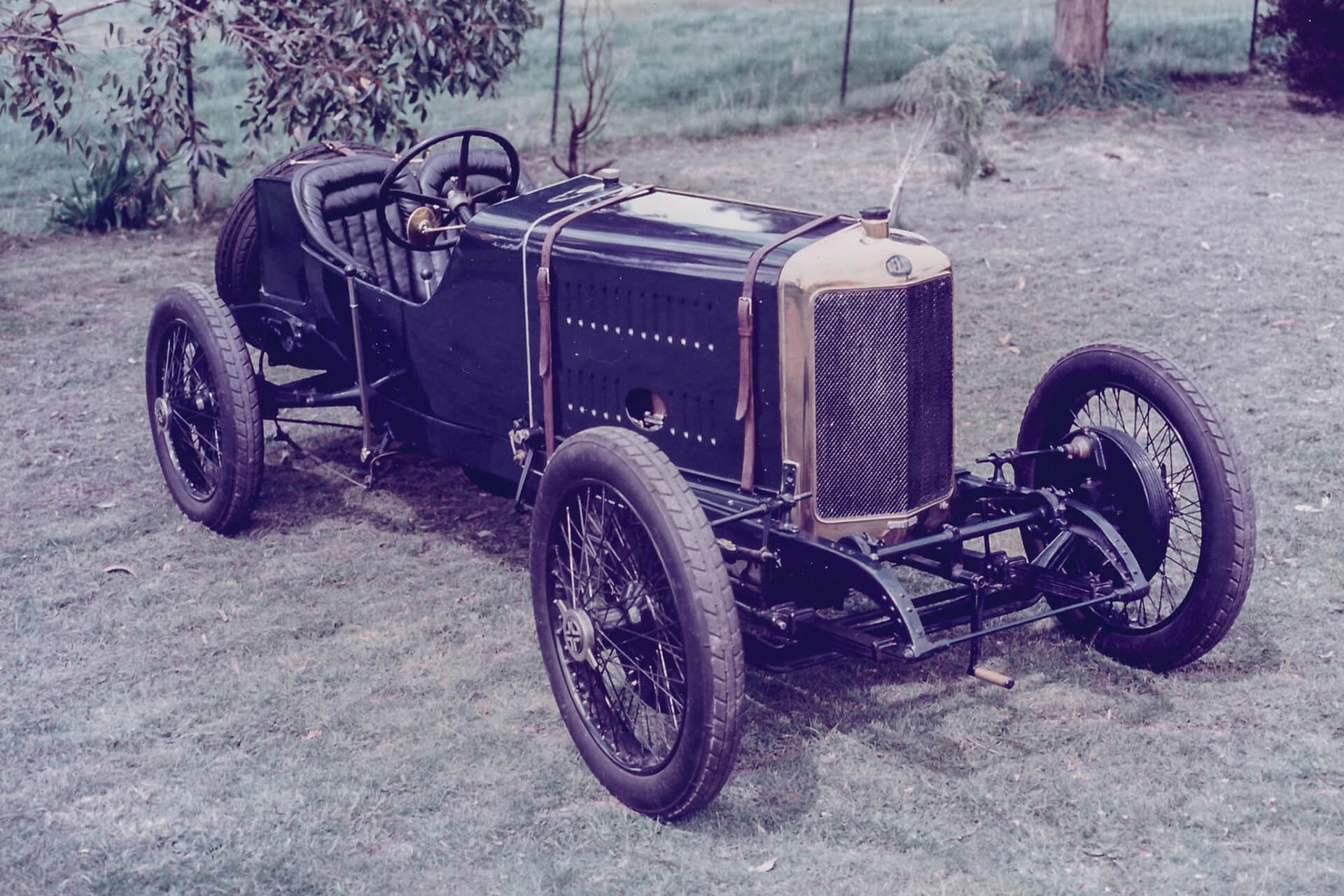

Die Binder Jetting Technologie hält einen klassischen Oldtimer auf der Straße. Der Delage Type S war mit seinem potenten 4,5 Liter Vierzylindermotor einer der bedeutendsten Rennwagen seiner Zeit. Und wohl auch einer der Langlebigsten: Immerhin 100 Jahre überdauerte der Vierzylinder, ehe ein irreparabler Motorschaden das endgültige aus brachte. Ein Team von Spezialisten in hat sich der Hightech-Welt des 3D-Drucks zugewandt, um einen 103 Jahre alten Delage-Oldtimer auf der Straße zu halten. Dank Reverse Engineering und 3D-Druck von voxeljet startet die Legende nun in ein zweites Leben.

Der französische Automobilhersteller Delage baute zwischen 1905 und 1935 exklusive Fahrzeuge für betuchte Kunden in aller Welt. Das Unternehmen war auch im Motorsport etabliert und konnte zahlreiche Siege – beispielsweise beim Großen Preis von Frankreich sowie in Indianapolis – erringen.

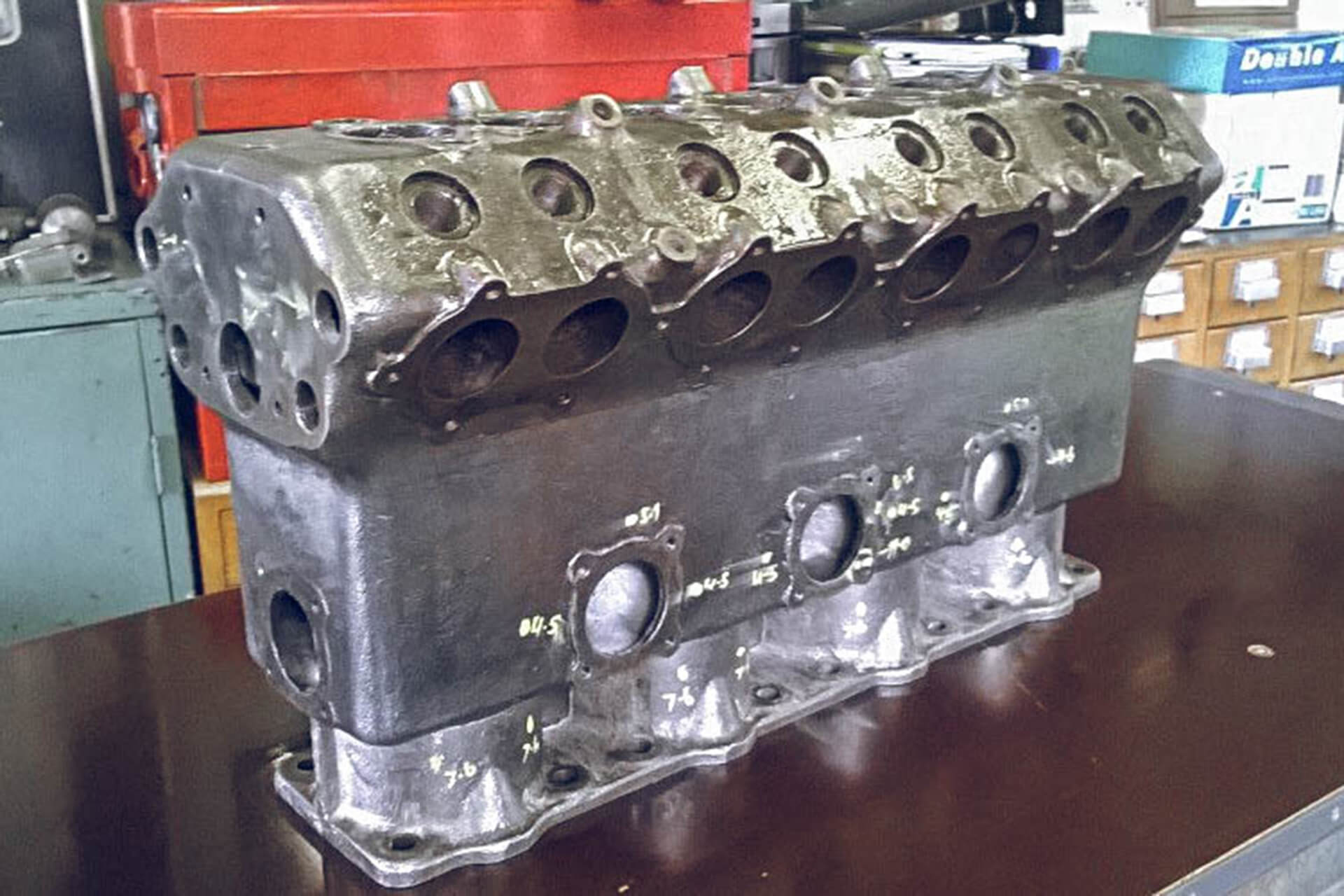

Heute zählen die Raritäten von Delage wie der Type S zu den unbezahlbaren Meisterstücken der Automobilgeschichte. Das einzig noch erhaltene Fahrzeug hat 1914 am Frankreich-Grand Prix teilgenommen und über 100 Jahre später einen Motorschaden erlitten, der mit herkömmlichen Methoden nicht mehr zu beheben war. Einzig der Aufbau eines komplett neuen Motors konnte die Lösung bringen, das Fahrzeug am Laufen zu halten. Das Problem dabei: Nach einem Jahrhundert stehen weder Ersatzteile noch Konstruktionszeichnungen zur Verfügung.

Defekter Motorblock als Datenbasis

Das aufwendige Projekt würde komplett bei Null starten und hätte kaum Aussicht auf Erfolg, wenn da nicht der zerstörte Motor wäre, über den das benötigte Datenmaterial zu ermitteln sein müsste. Ein Team aus australischen Spezialisten, an dem u.a. CSIRO Lab 22 beteiligt war, konnte die Lösung für das Problem bieten.

Wir demontierten den defekten Motor und machten uns mit mobilen Messarmen an dessen Rekonstruktion. Über Reverse Engineering konnten wir in kurzer Zeit alle erforderlichen 3D-Datensätze generieren. Die Überholung solch exotischer Rennsportmotoren, die ohne moderne Messtechnik und 3D-Drucktechnologie ein ziemlich aussichtsloses Unterfangen wäre, gelingt mit unseren heutigen Möglichkeiten schnell und kostengünstig.

Phil Guilfoyle, Projektmanager

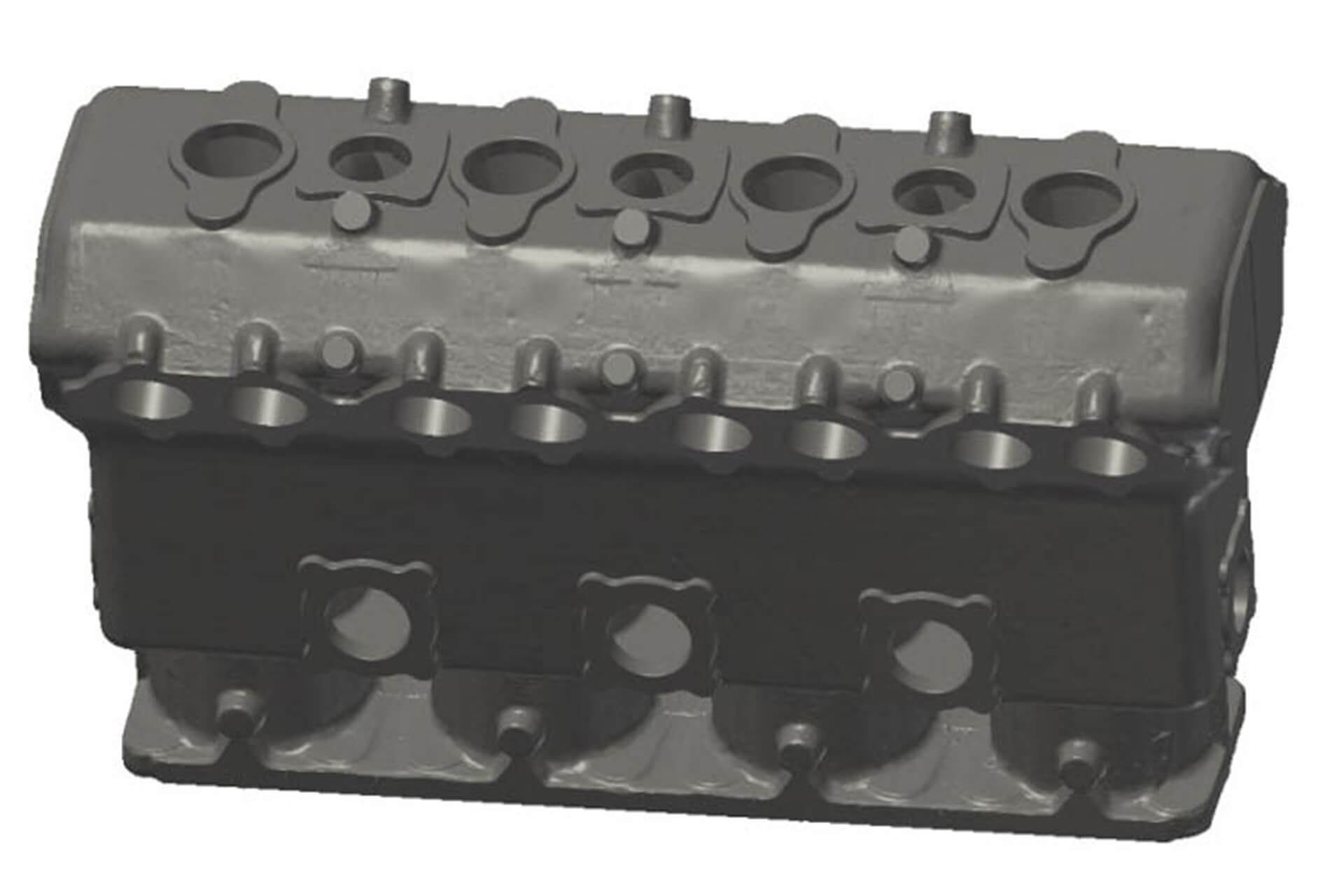

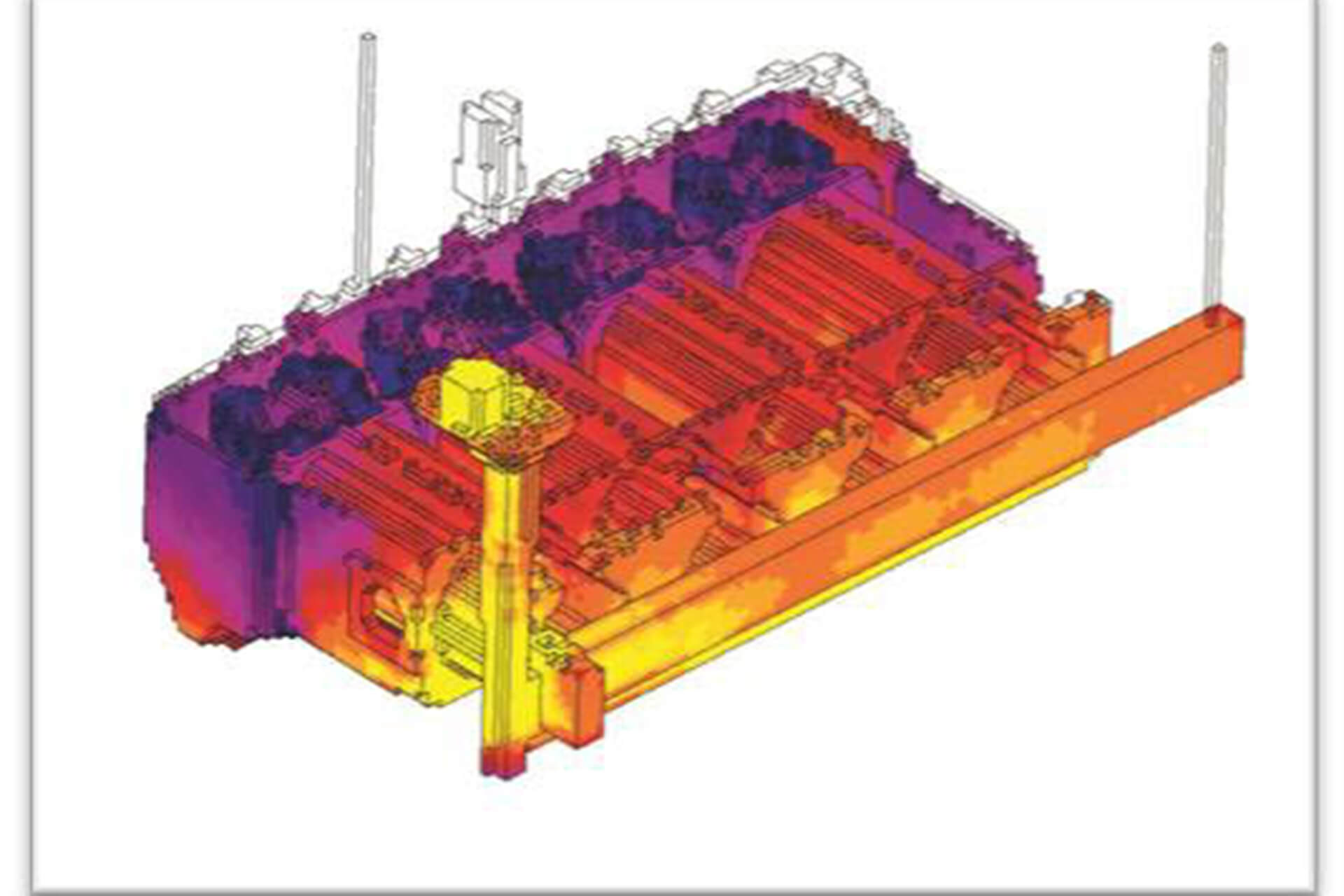

Dennoch ist für ein solches Projekt jede Menge Know-how gefragt. Die Rekonstruktion der komplizierten Motorenteile verlangt nach sachverständigen Konstrukteuren, die über das nötige Fachwissen in Bezug auf Funktion, Bearbeitung, Gießbarkeit, Anschnitt und Überlaufsysteme der zu konstruierenden Bauteile verfügen. Die nötigen Detailarbeiten erfolgten direkt am Computer. Die generierten CAD-Daten wurden zur Erstellung der druckbaren Sandform verwendet, welche von den Gießern gegengeprüft wurde. Mit Simulationstools schaffte man sich zu guter Letzt Gewissheit über den Gussprozess.

3D-Druck einzig wirtschaftliche Alternative für die Rekonstruktion

Nachdem alle Konstruktionsdaten ermittelt und mit den gießtechnischen Merkmalen wie Metallfluss, -schrumpfung und Lüftungskanäle integriert waren, ging es an die Herstellung der Sandkerne für den späteren Abguss. Die Herstellung der Kerne auf Basis von konventionellen Kernformwerkzeugen kam dabei aus Zeit-, Genauigkeits – und Kostengründen nicht infrage. Die einzige Alternative bestand hier im werkzeuglosen 3D-Druck der Sandformen.

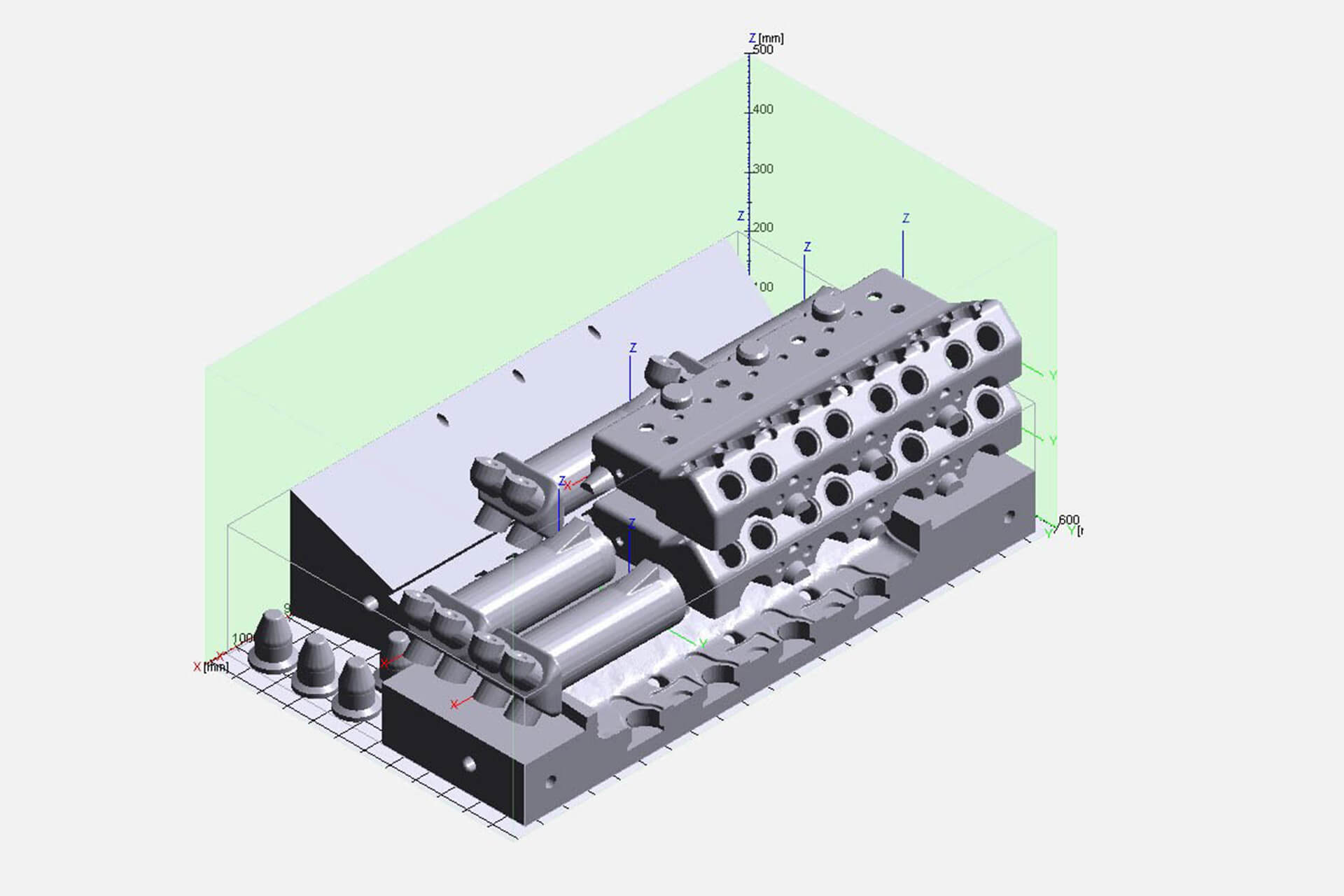

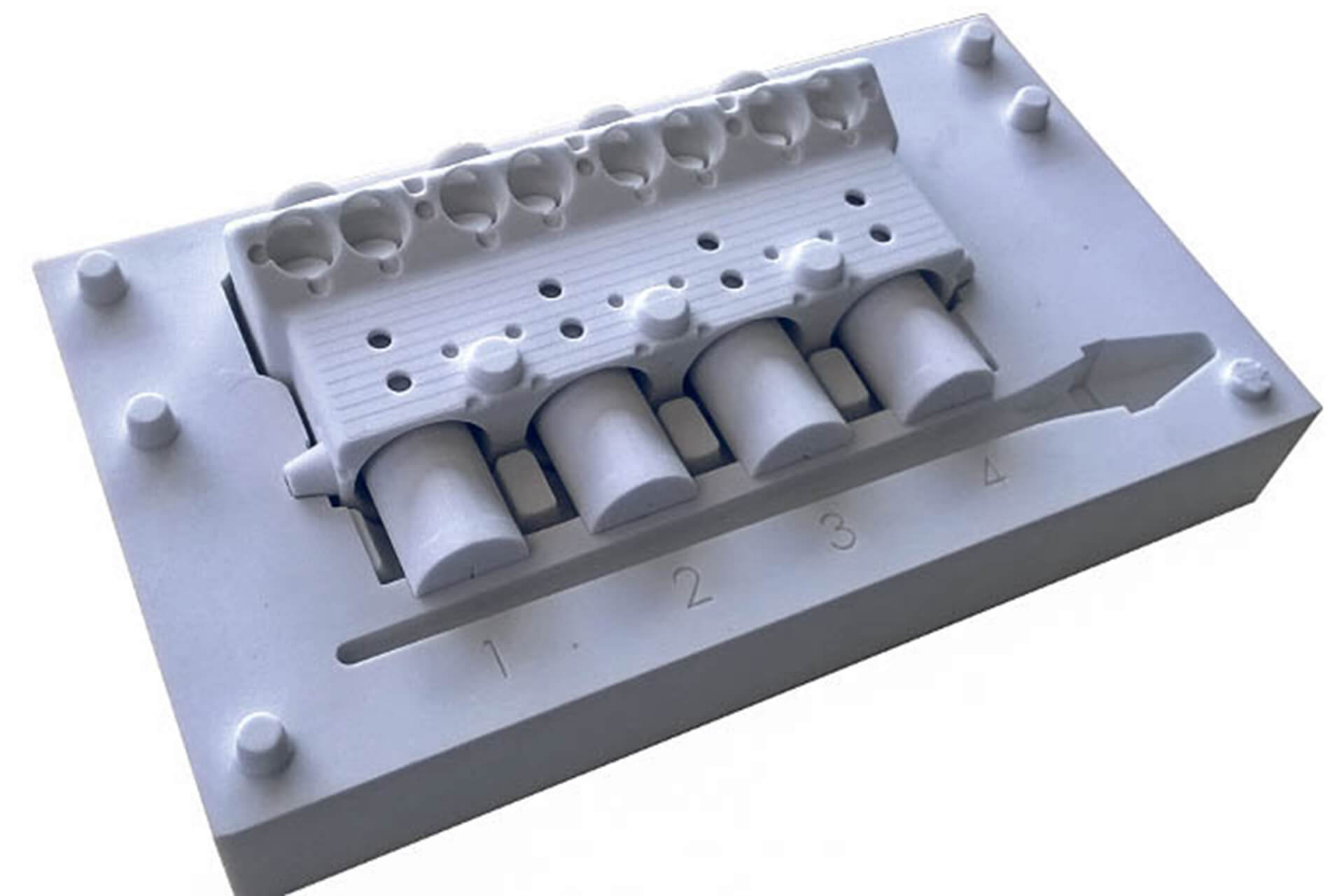

Das komplette CAD-Modell ließ sich auf insgesamt 14 Formteile begrenzen, während das Original noch aus mindestens 42 Teilen bestanden hatte. Um auf Nummer sicher zu gehen, entschloss man sich zum Druck eines präzisen Kunststoffmodells, um die Passgenauigkeit aller Komponenten im Vorfeld exakt ermitteln zu können. Dabei punktete das eingesetzte Verfahren mit hoher Auflösung und perfekten Details, die eine abschließende Bewertung und Optimierung der Testformen zuließen. Des Weiteren wurde eine Versuchsform gedruckt und ein Testabguss durchgeführt, um sicherzugehen, dass jedes Detail des Motors, das Formendesign sowie der Abguss so nah wie möglich am Original verlaufen.

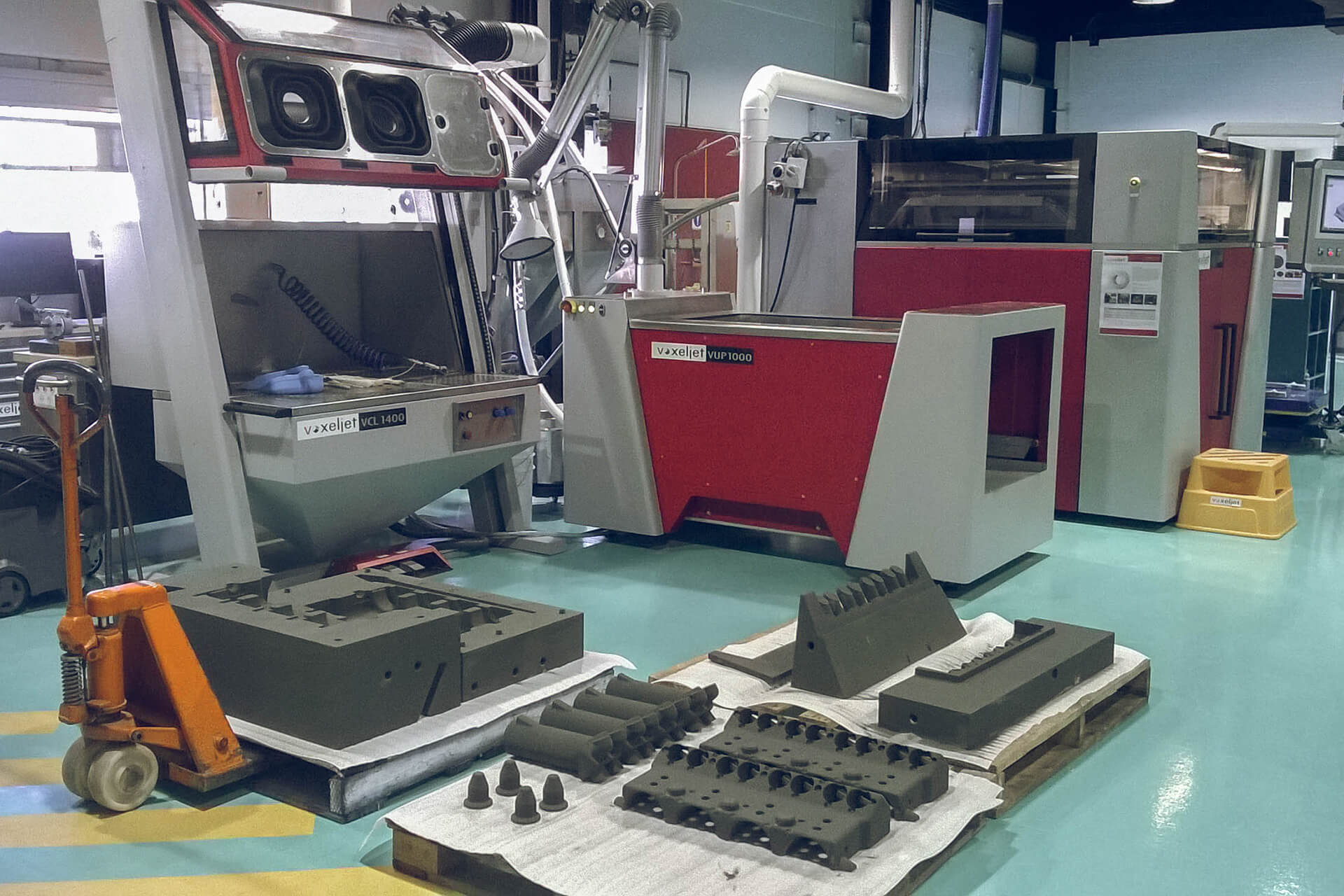

Abschließend stand jetzt der Druck des kompletten Sandkernpakets auf dem Programm. Dafür kam der universal 3D-Drucker VX1000 zum Einsatz. Die Formen entstehen ohne teure Formeinrichtung vollautomatisch rein nach CAD-Daten im sogenannten Schichtbauverfahren durch den wiederholten Auftrag von 300 Mikrometer dicken Quarzsandschichten, die über den Druckkopf der Anlage selektiv mit einem Binder verklebt werden. Nach dem Druckprozess müssen die Formen nur noch entpackt, also von überschüssigen Sand befreit werden – fertig. Da die Sandformen direkt nach den vorgegebenen CAD-Daten entstehen, setzen sie aufgrund der hohen Auflösung der Printer Maßstäbe in puncto Detailreichtum und Präzision.

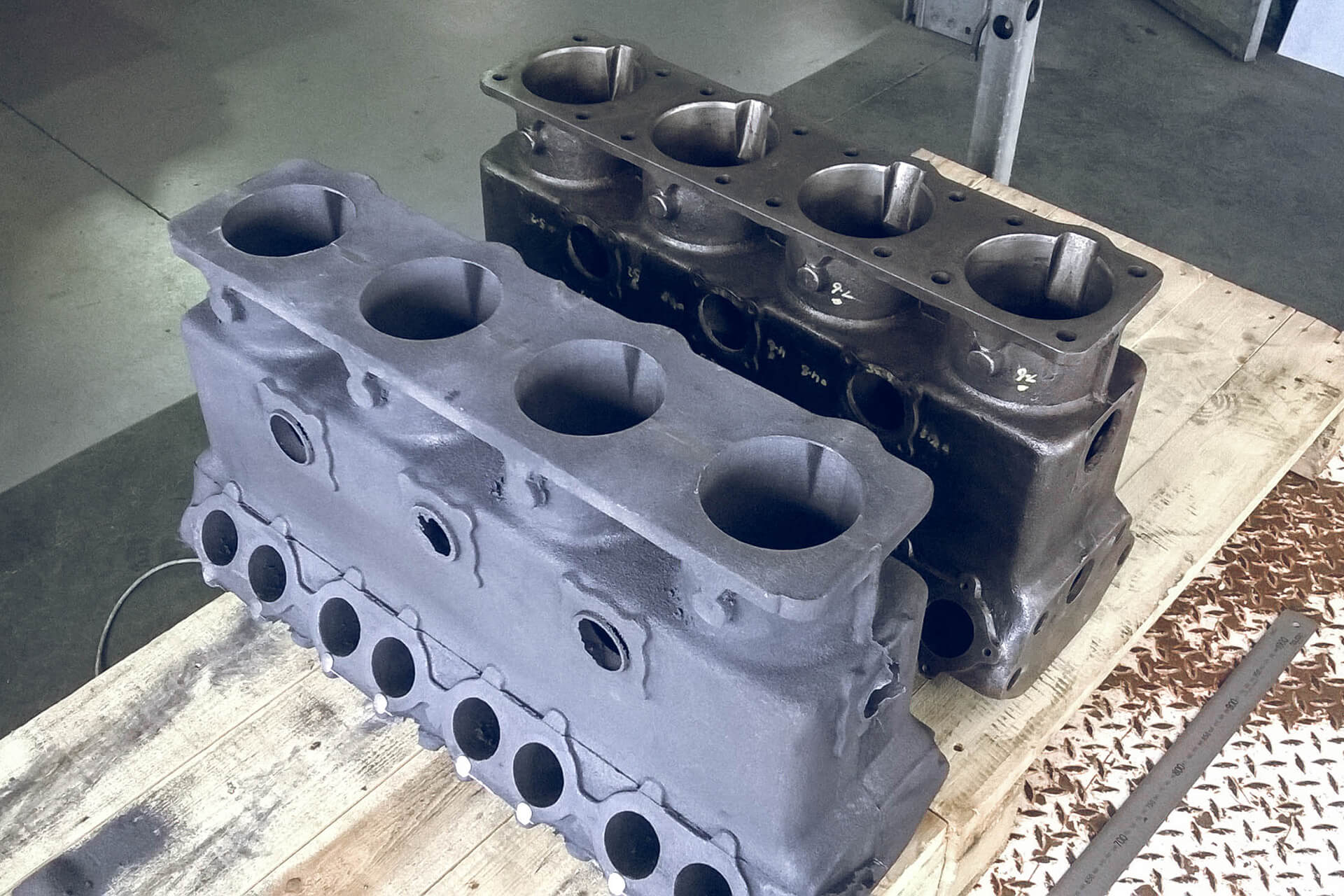

Der anschließende Abguss verlief exakt nach Plan, sodass auch die Nachbearbeitung an den Komponenten aufgrund der Qualität und Präzision der Sandformen mit sehr geringem Aufwand zu bewerkstelligen war. Mit diesem Projekt verhalfen das australische Team und die CSIRO-Spezialsiten der Rennsportlegende Delage Type S zu einem zweiten Leben, das hoffentlich wieder ein Jahrhundert überdauert.

Rekonstruktion eines Delage-Rennmotors mit der 3D-Drucktechnologie von Voxeljet

Weitere Case Studies

Mit 3D-Druck zum Optimierten Elektromotor

Aiona Cast hat ein Patent angemeldet mit dem sich Elektromotoren deutlich optimieren lassen. Einen Prototyp fertigte das Unternehmen mit 3D-Druck an.

Printed Casting Gehäuse für E-Motorrad

Durch den Einsatz innovativer Technologien wie dem 3D-Druck könnte der Prototyp schon bald in Serie gehen.

Elektromotorgehäuse aus dem 3D-Drucker

voxeljet 3D-Druckverfahren Binder Jetting für die Produktion von Gussteilen für die Elektromobilität

Additive Fertigung ermöglicht dem Fahrzeugtechniker Lütgemeier komplexe Gussformen für den Metallguss.

3D-Druck im Bereich Reverse Engineering

Im Oldtimer-Bereich werden immer mehr Ersatzteile über moderne Messtechnik in Kombination mit 3D-Druck werkzeuglos hergestellt.

3D-Druck und seine Anwendungen für den Rennsport

Der 3D-Druck bietet dem Rennsport Innovationszyklen schnell abzuschließen.

Der 3D-Druck und der Motorenbau

Die additive Fertigung verkürzt die Produktzeit im Motorenbau und bietet schnellere Innovationszyklen für einzelne Motorenkomponente.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.