- Home

- Case Studies

- Gießerei

- ICP – Additive Fertigung in der Serienproduktion

Additive Fertigungin der Serienproduktion

Mit dem Projekt Industrialization of Core Printing (ICP) haben voxeljet und Loramendi eine durchgängig automatisierte Produktionslösung entwickelt, die additive Fertigung in der Serienproduktion auf ein neues industrielles Niveau hebt.

In enger Zusammenarbeit mit der BMW Group wurde eine Linie konzipiert und umgesetzt, die komplexe, inorganische Sandkerne additiv und in echter Großserie herstellt – wirtschaftlich, präzise und ressourcenschonend.

Zielsetzung: Additiv, automatisiert und serienfähig

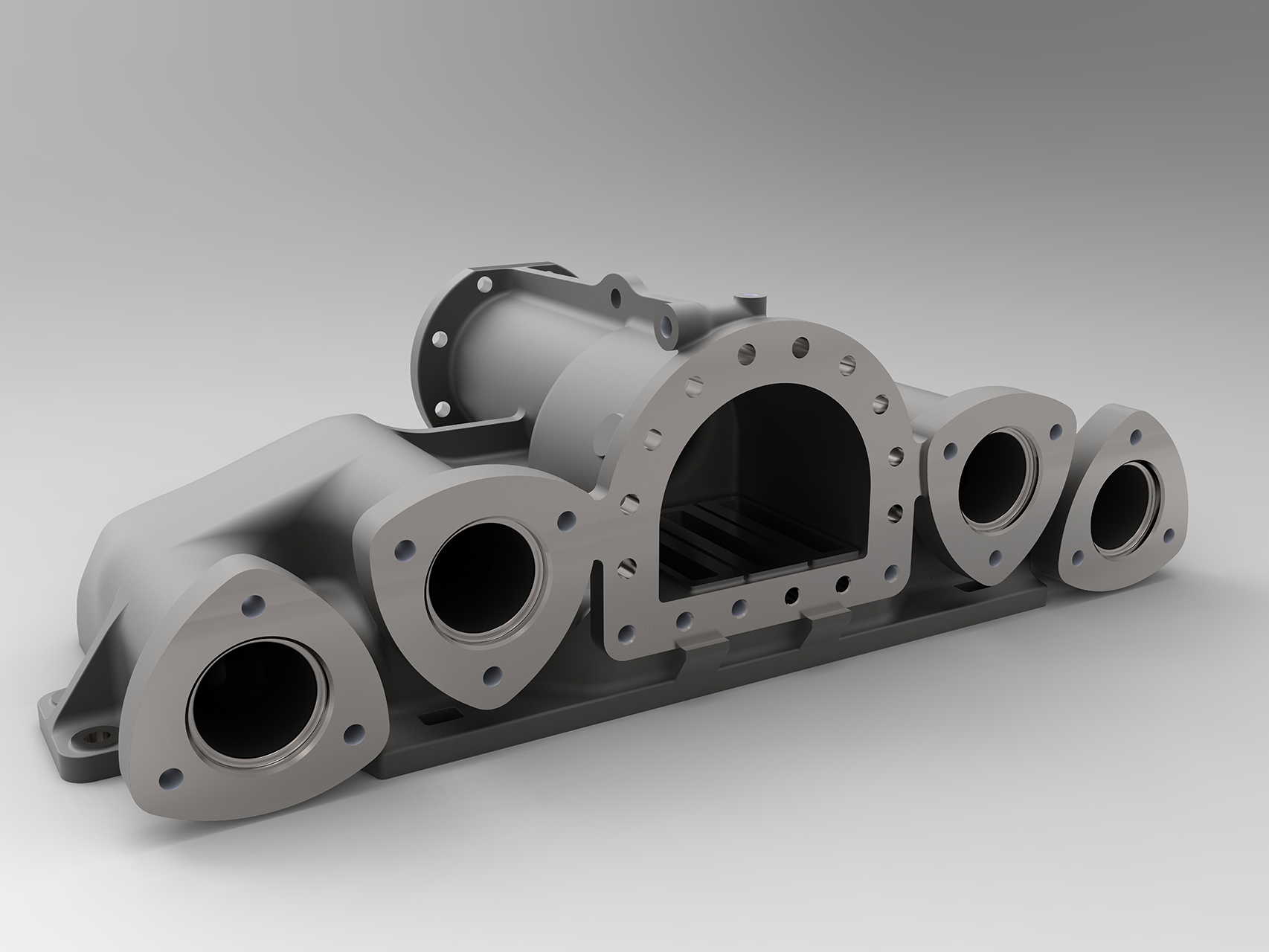

Die Entwicklung der ICP-Lösung wurde durch konkrete Anforderungen der BMW Group angestoßen. Ziel war die Herstellung besonders komplexer Wassermantel-Kombikerne, wie sie im B48-Zylinderkopf zum Einsatz kommen. Diese Kerne beinhalten geometrisch hoch anspruchsvolle Kühlstrukturen, die sich mit konventionellen Kernschießverfahren aufgrund ihrer Komplexität durch Hinterschnitte, nicht mehr wirtschaftlich und reproduzierbar realisieren lassen.

Zusätzlich galt es, den kompletten Fertigungsprozess effizient, emissionsarm und serienfähig zu gestalten – mit Taktzeiten, die dem hohen Durchsatz der Motorenfertigung entsprechen.

Kooperation zur Umsetzung der additiven Fertigung in der Serienproduktion

voxeljet und Loramendi brachten jeweils ihre spezifischen Kompetenzen in das Projekt ein: voxeljet mit seiner langjährigen Erfahrung in der Binder-Jetting-Technologie und der Entwicklung industrieller 3D-Drucksysteme, Loramendi mit umfassendem Know-how in der Automation von Gießereiprozessen und Kernfertigungsanlagen.

Die vollautomatisierte 3D-Produktionslinie im BMW-Werk Landshut ist ein wichtiger Meilenstein nicht nur für voxeljet, sondern für die gesamte 3D-Druck- und Automobilindustrie

Rudolf FranzCEO voxeljet AG

Ab 2019 arbeiteten beide Unternehmen im Rahmen eines Entwicklungsprogramms gemeinsam an der Konzeption einer durchgängigen Additive-Manufacturing Produktionszelle. 2020 fiel der Startschuss für die Umsetzung und voxeljet begann mit der Entwicklung des VX1300-X Hochleistungsdruckers. Ein 3D-Drucker mit neuartiger Druckkopftechnologie mit besonders schnellen Schichtzeiten. Loramendi entwickelte und prüfte indes die Nachbearbeitungslösungen um die gedruckten Kerne nach dem Druck von Sandanhaftungen zu befreien, zu härten und für den Abguss vorzubereiten. Über einen Zeitraum von rund drei Jahren wurde die komplette Linie aufgebaut, validiert und in den bestehenden Produktionsfluss des BMW Group Werks Landshut integriert. Seit 2023 ist die Anlage im Dauerbetrieb und liefert zuverlässig mehrere tausend Kerne pro Woche.

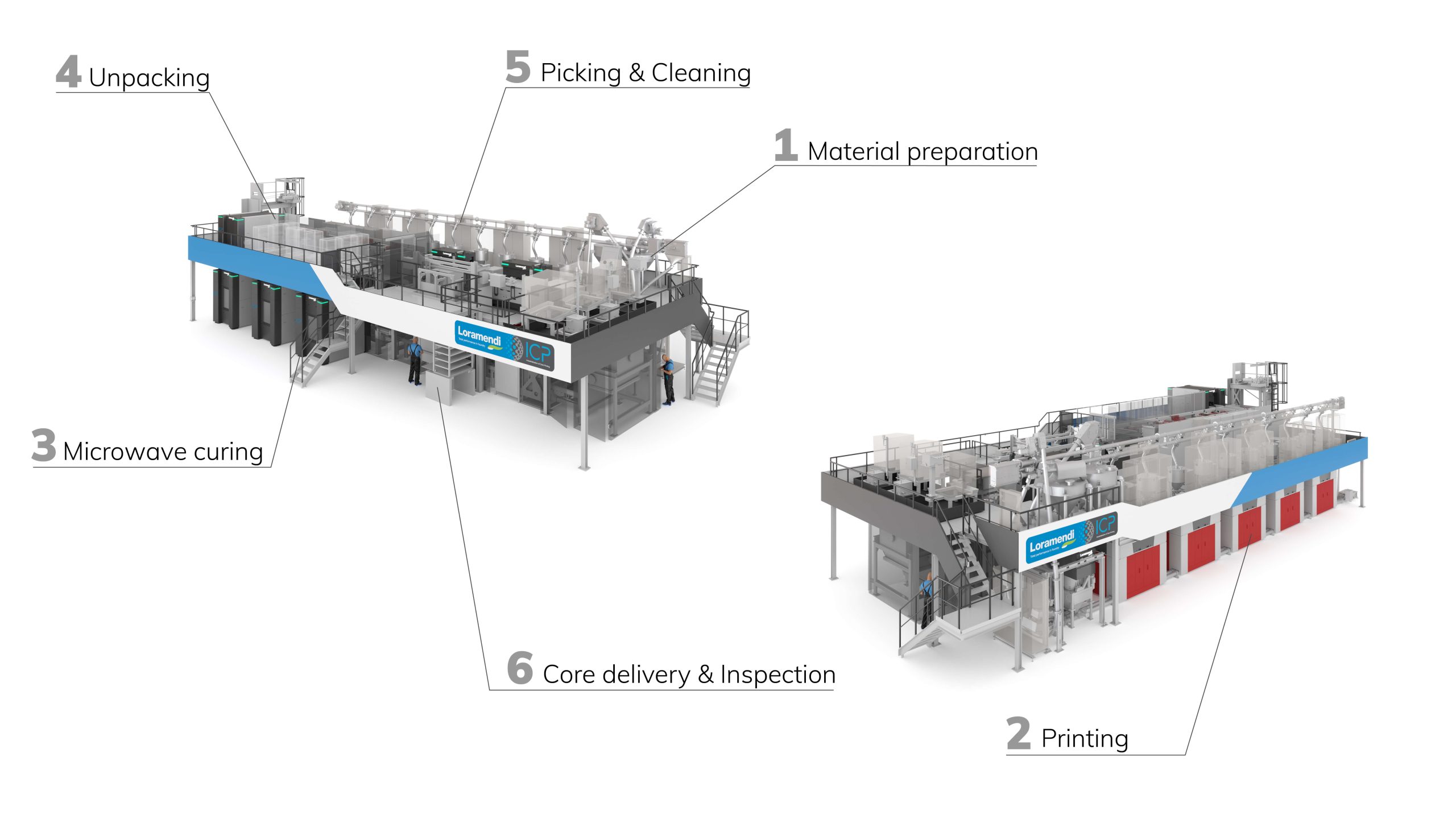

Aufbau und Funktionsweise der ICP-Fertigungszelle

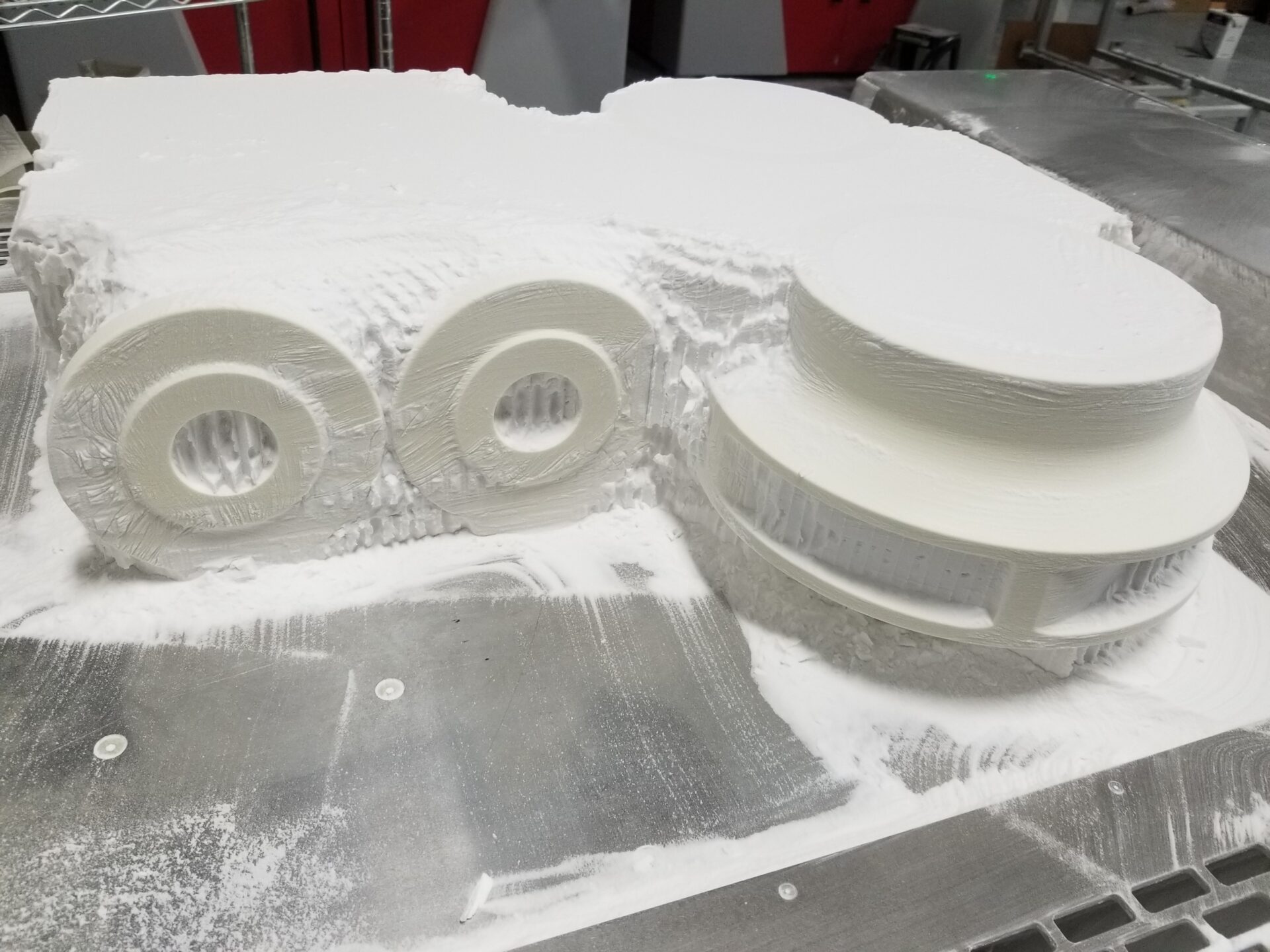

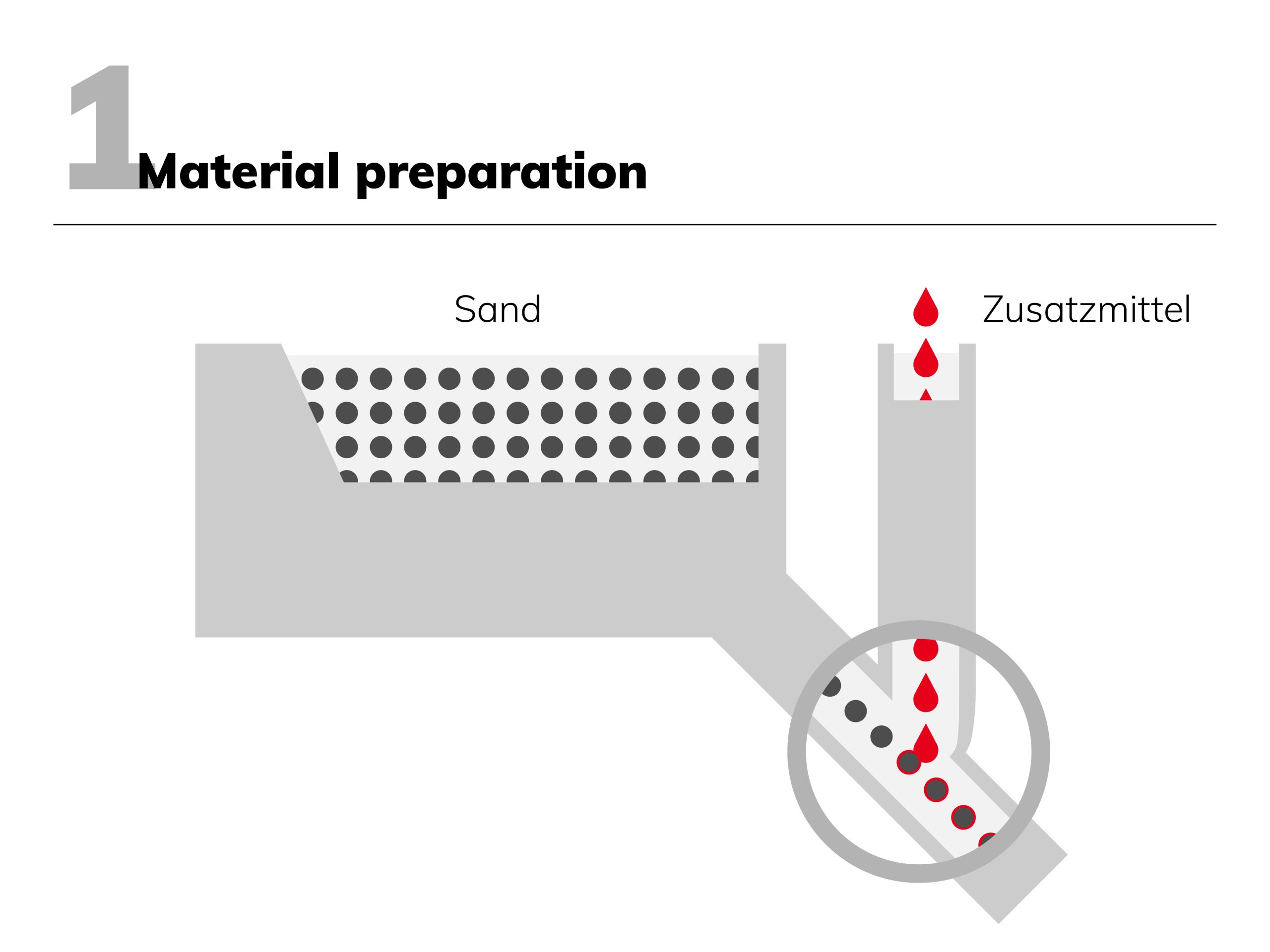

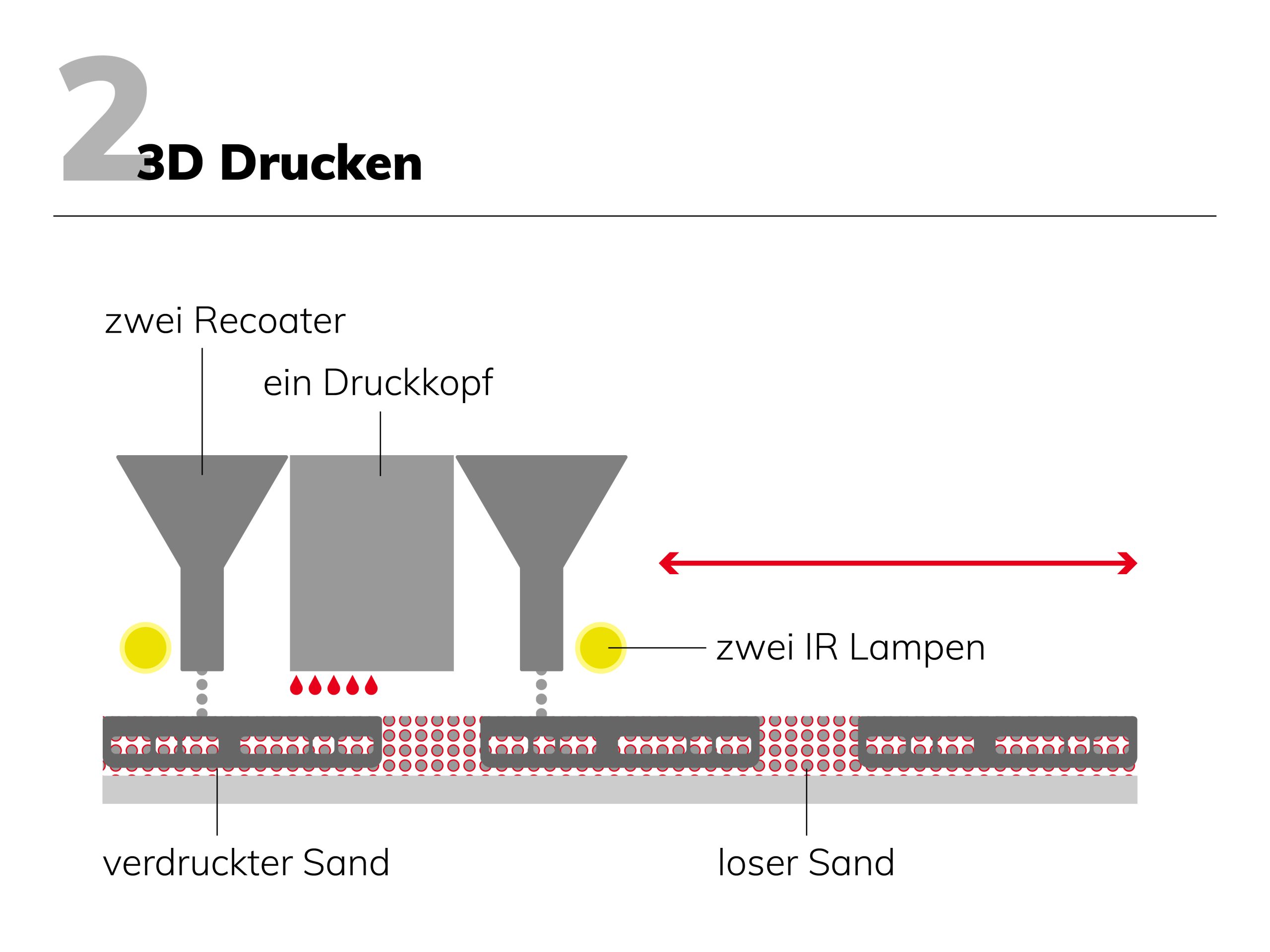

Kernstück der Linie sind fünf voxeljet VX1300-X 3D-Drucksysteme, die im Parallelbetrieb eine außergewöhnlich hohe Produktivität ermöglichen. Der Druckprozess basiert auf selektivem Binder-Jetting, bei dem dünne Sandschichten mittels eines bidirektionalen Beschichtungs- und Drucksystems in kürzester Zeit mit einem anorganischen Binder in einer Jobbox bedruckt werden. Die Schichtzeit liegt unter acht Sekunden – ein entscheidender Faktor für die Serienfähigkeit.

Im Vergleich zu gießereiüblichen, organischen Bindern, wie bspw. Furanharz, zeichnet sich der anorganische Binder besonders durch seinen Emissionsfreien Abguss aus. Durch den Kontakt mit der Metallschmelze während des Gießprozesses, entsteht durch den anorganischen Binder ausschließlich Wasserdampf, welches die Umwelt- und Arbeitsbedingungen der Leichtmetallgießerei erheblich verbessert.

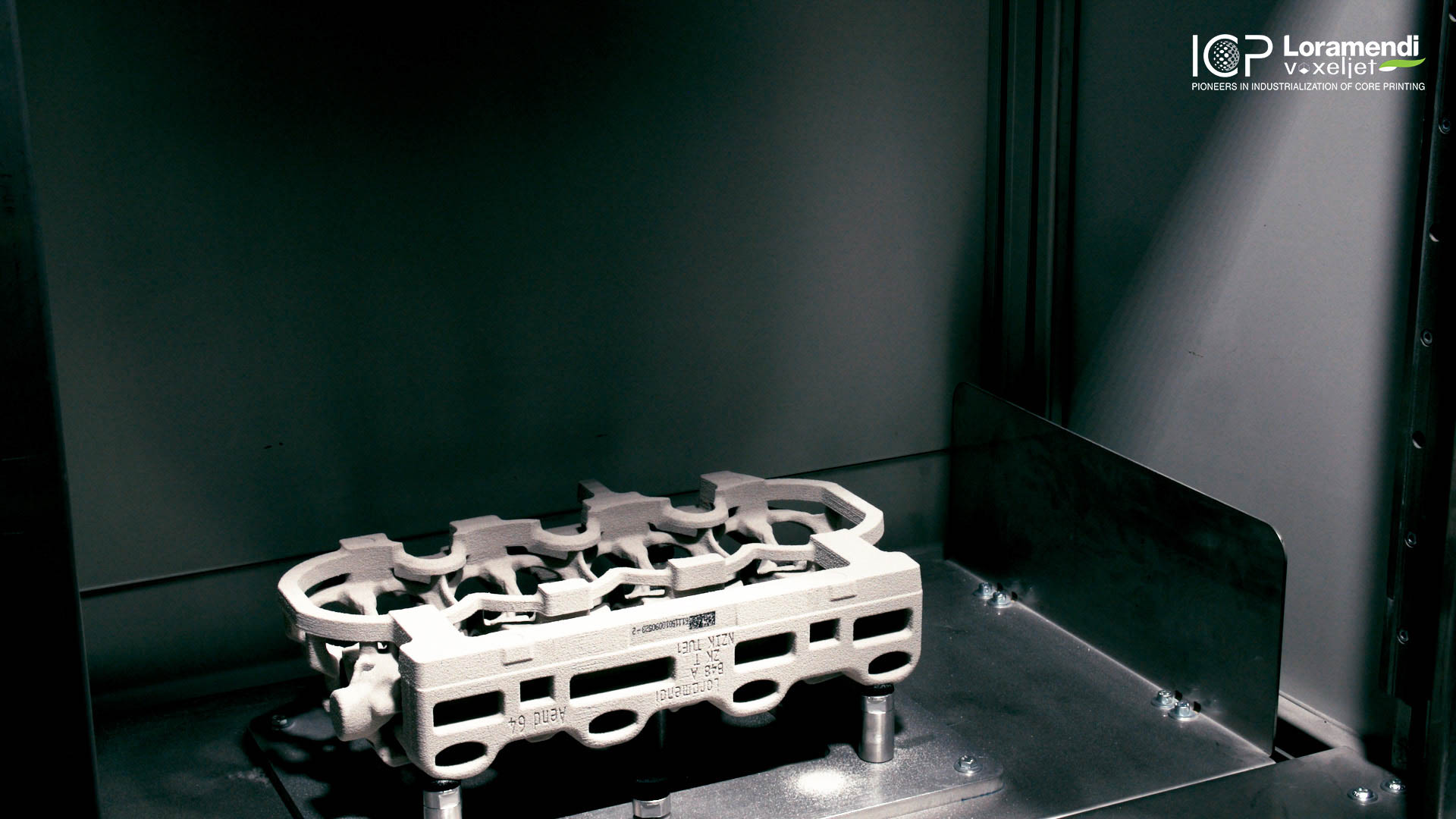

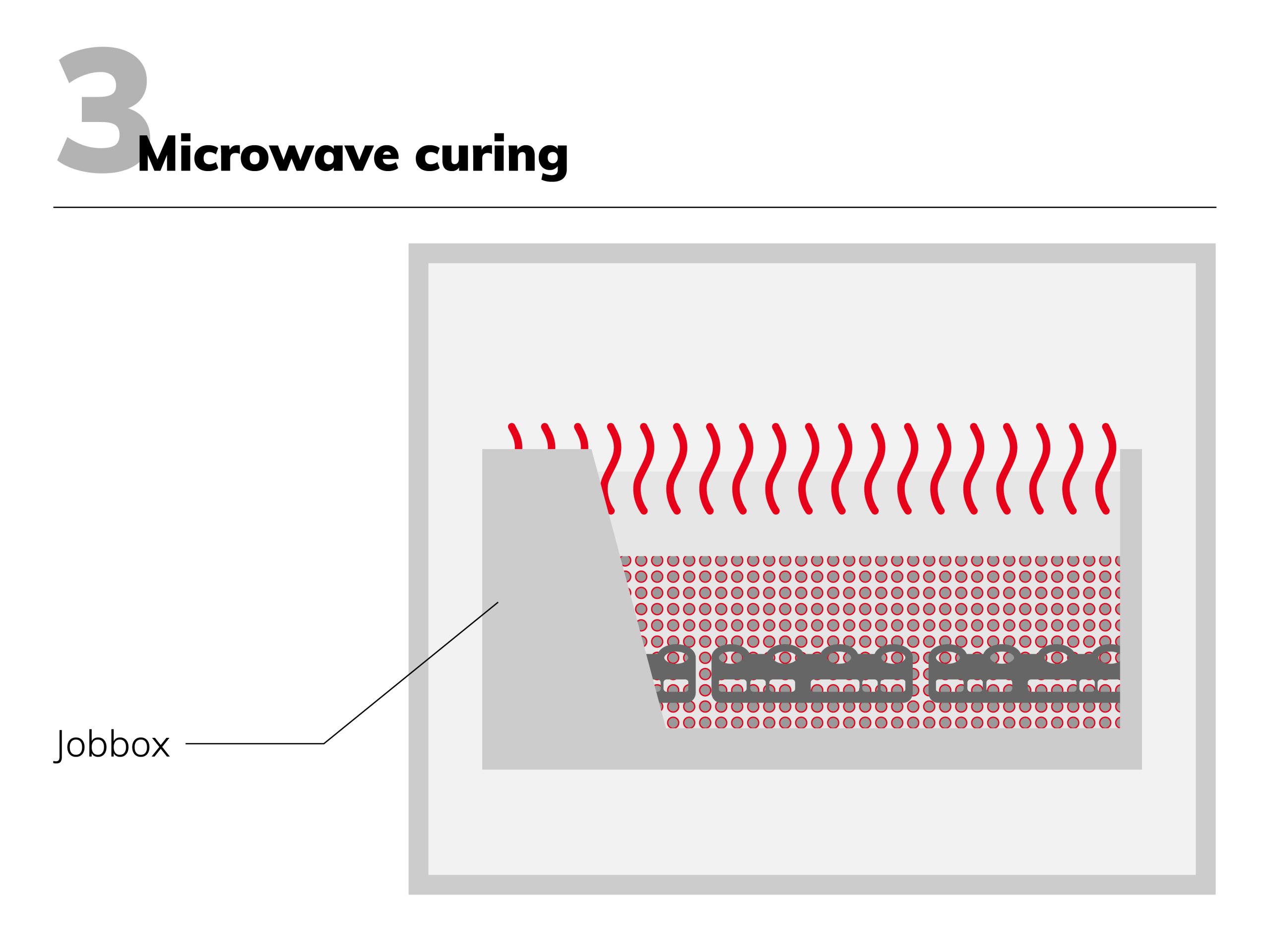

Nach dem Druckvorgang durchläuft jede Jobbox eine speziell entwickelte Mikrowellenhärtungseinheit. In dieser werden den Kernen durch ein patentiertes Mikrowellen- und Luftabsaugverfahren die für den Abguss erforderlichen endgültigen chemischen und mechanischen Eigenschaften verliehen.

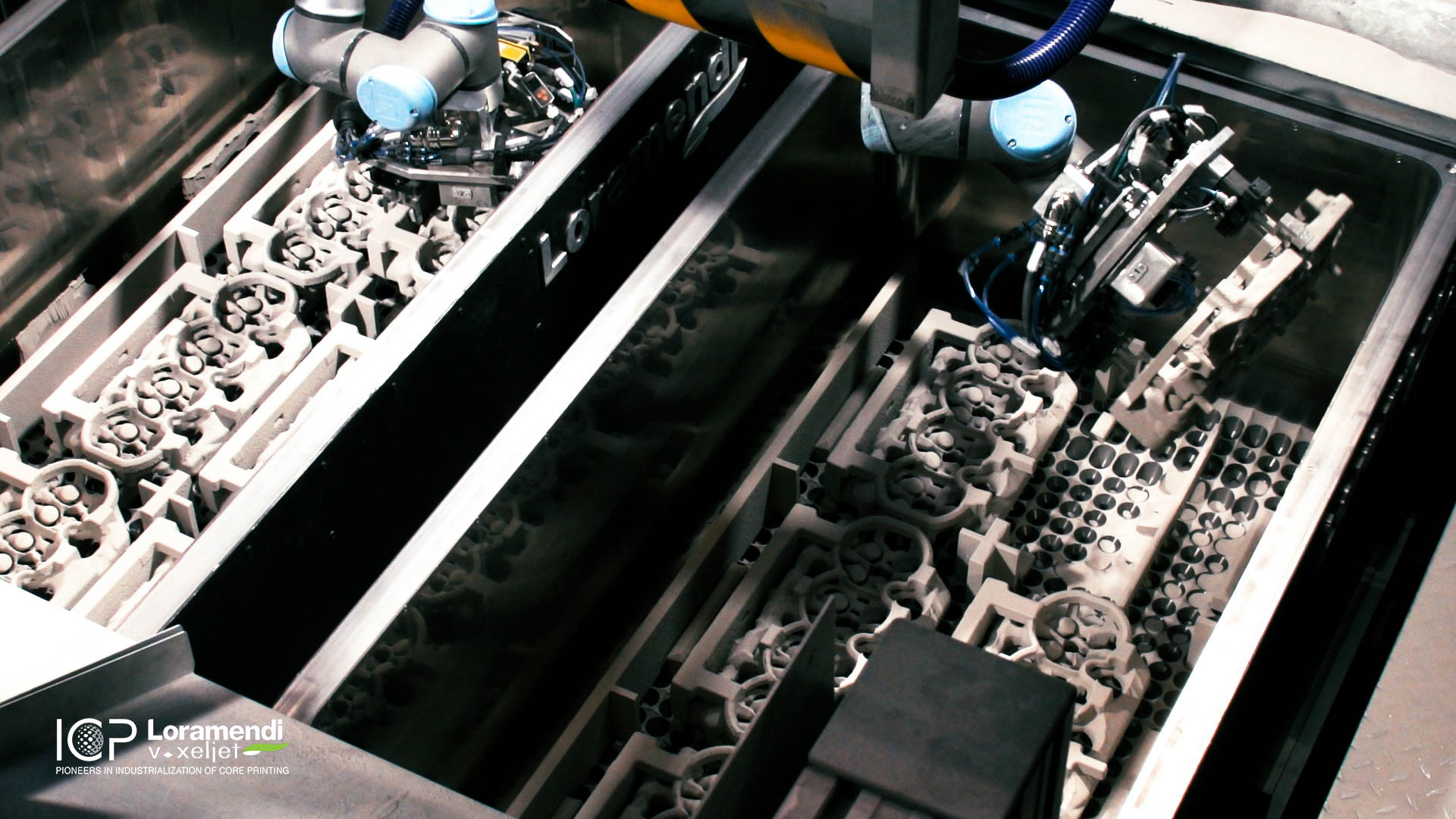

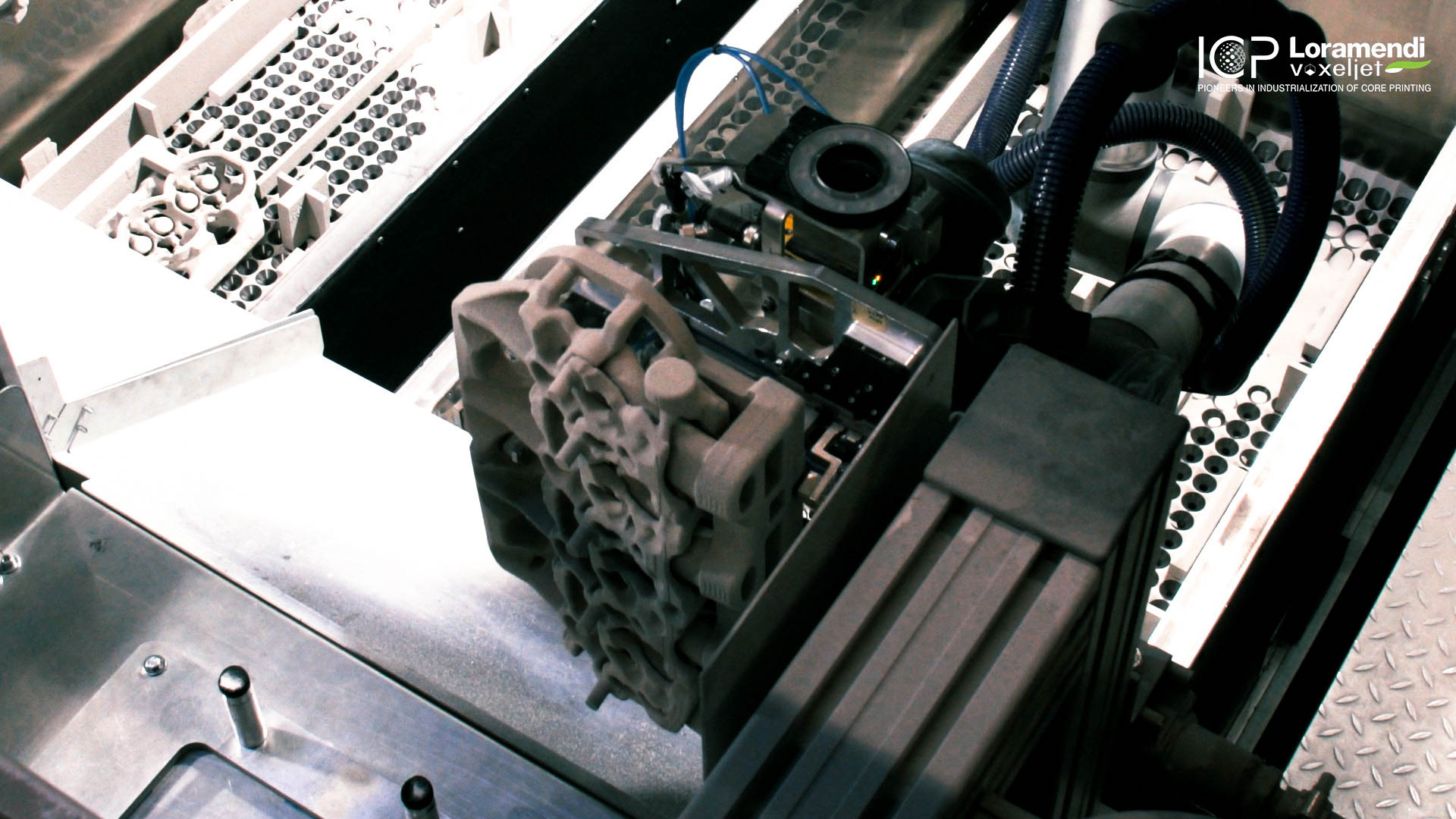

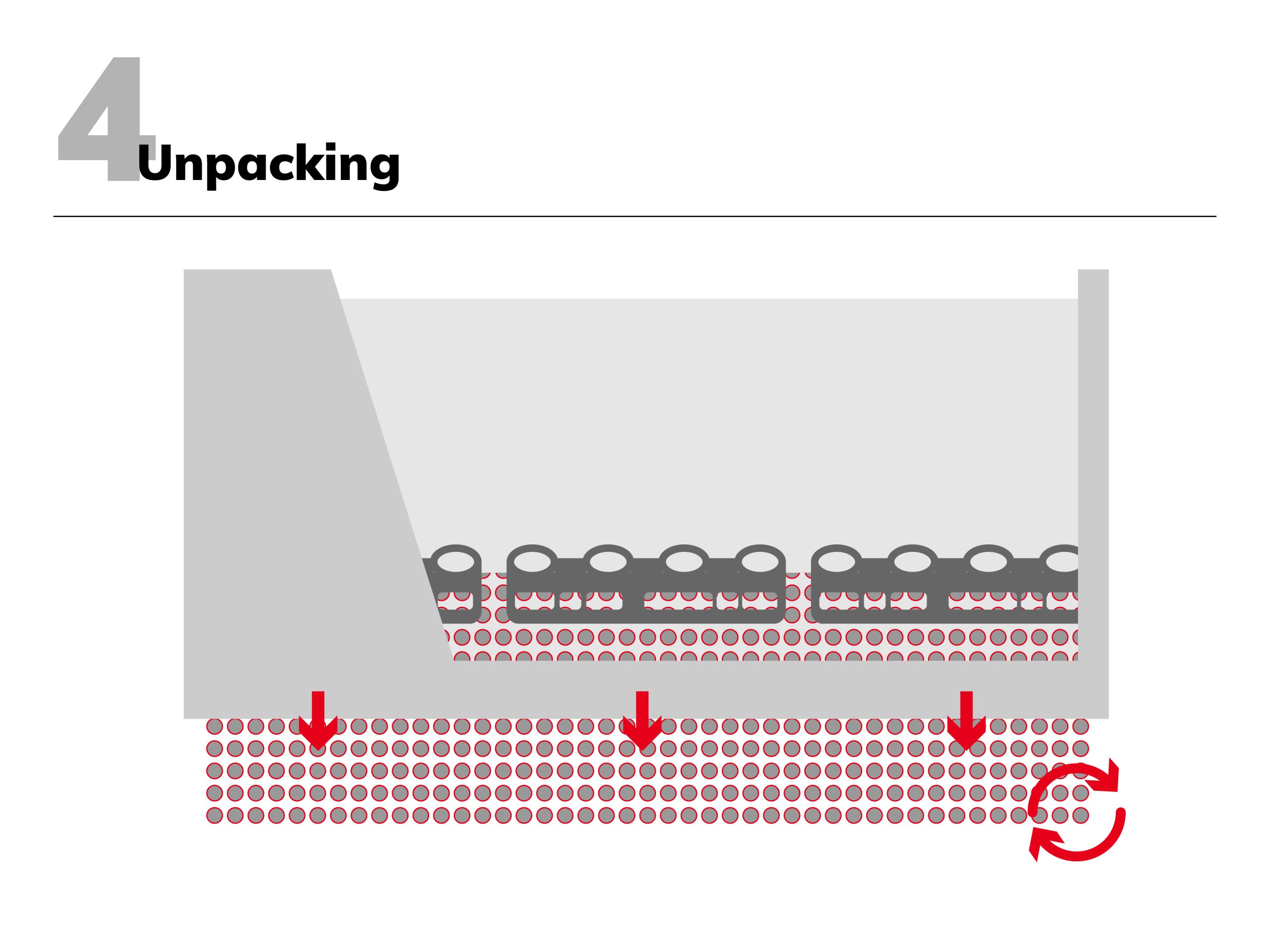

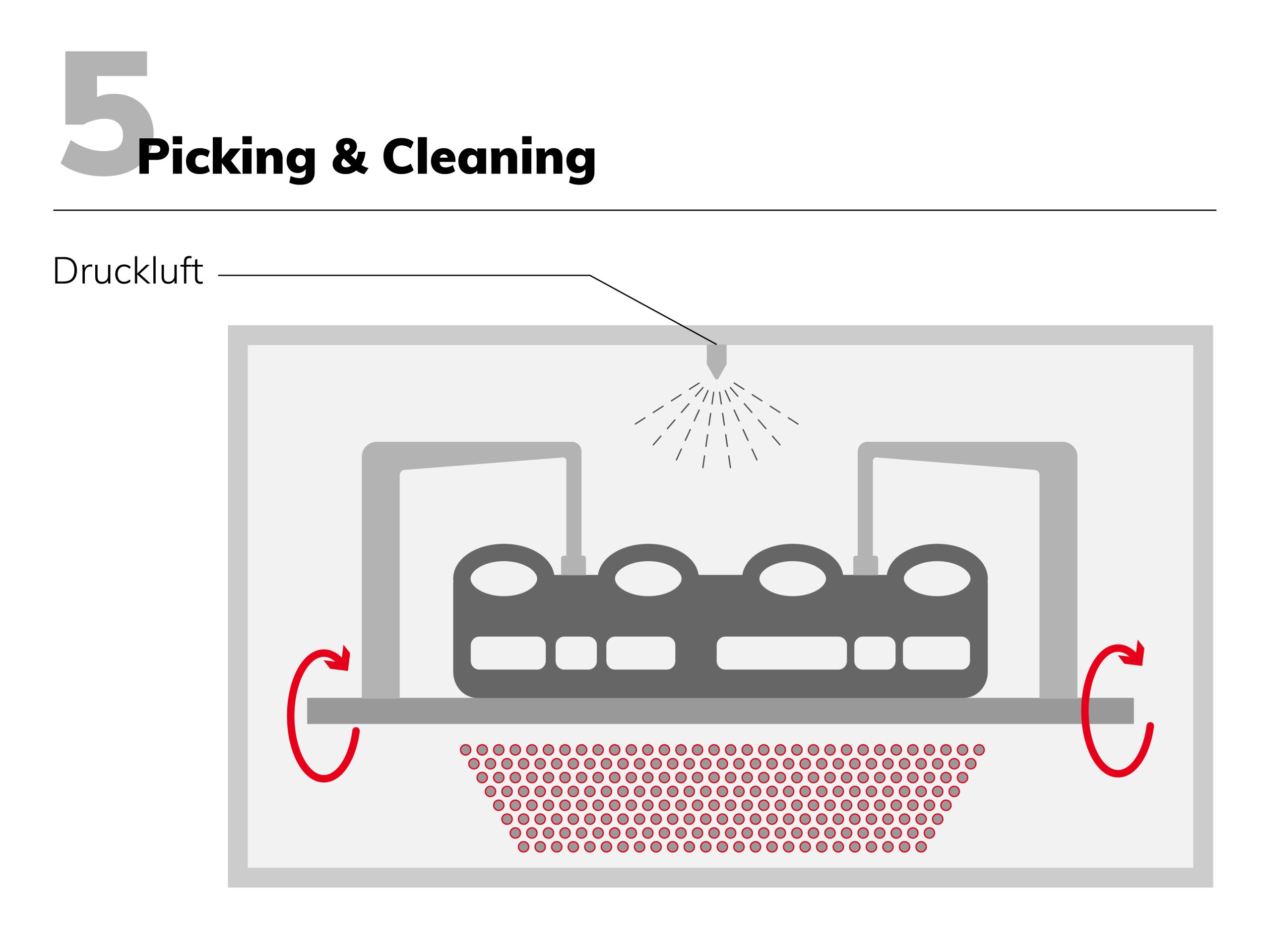

Der nachfolgende Entpackprozess ist vollständig automatisiert. Über ein vibrationsunterstütztes Entpacksystem wird der ungebundene Sand aus der Jobbox abgetragen und zu 100 % in den Prozess zurückgeführt. Roboterarme entnehmen die fertigen Kerne aus der Jobbox und übergeben sie an weitere Stationen zur Reinigung mittels Druckluft.

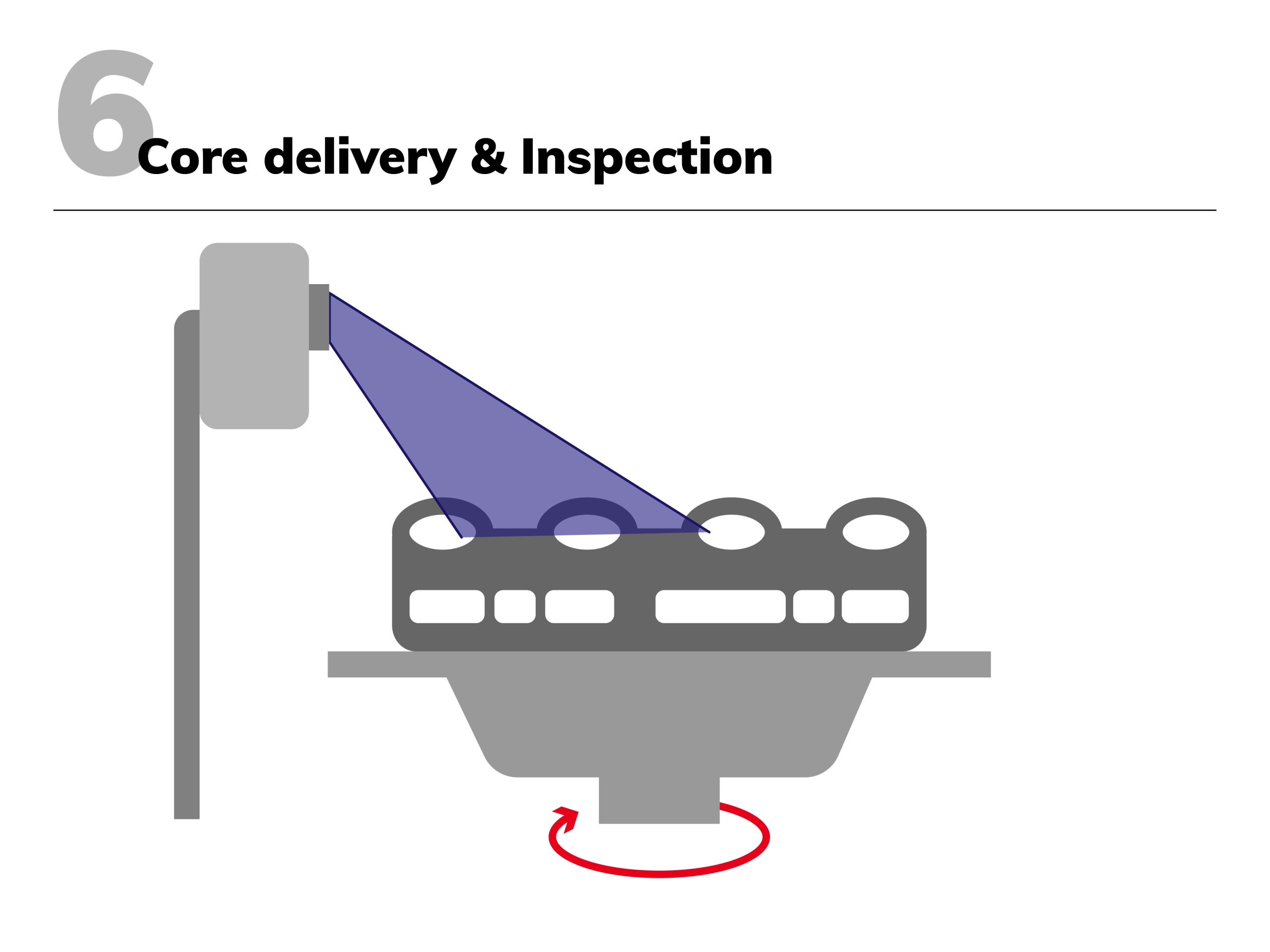

Am Ende der Linie stehen visuelle und geometrische Kontrollmechanismen, die sicherstellen, dass jeder gefertigte Kern exakt den Spezifikationen entspricht. Im Anschluss werden die geprüften Kerne palettiert und an die Gießerei übergeben.

Das vollständige ICP Layout

- Material preparation

- Printing

- Microwave curing

- Unpacking

- Picking & Cleaning

- Core delivery & Inspection

Vorteile der additiven Fertigung in der Serienproduktion

Für OEMs und Gießereien bietet die additive Fertigung eine Vielzahl strategischer Vorteile. Die werkzeugfreie Fertigung erlaubt es, neue Motorkonzepte oder Varianten deutlich schneller zu entwickel, zu testen und nun, durch die ICP Produktionslinier, auch zur Serienreife zu bringen.

Die hohe Designfreiheit des 3D-Drucks ermöglicht integrierte Funktionselemente, komplexe Innengeometrien und Kühlkanäle, die sich mit konventionellen Verfahren nur mit hohem Aufwand oder gar nicht realisieren lassen. Dies eröffnet neue Potenziale zur Optimierung von Bauteileigenschaften, etwa im Hinblick auf Thermomanagement, Gewicht oder Festigkeit.

Für Endkunden bedeutet dies anhand des Beispiels von BMW ein effizienterer, langlebigerer und/oder leistungsstärkerer Motor.

Zudem ist das zugrundeliegende Konzept nicht auf Zylinderköpfe beschränkt. Anwendungen in der Herstellung von Batteriegehäusen, E-Turbo-Komponenten, Strukturteilen oder komplexen Leichtmetall-Gussteilen könnten ebenfalls mit einer solchen Produktionslinie hergestellt werden. Die Skalierbarkeit der Lösung erlaubt es, diesen Ansatz auch in anderen Industrien wie der Luftfahrt, Energietechnik oder dem Maschinenbau anzuwenden.

Fazit

Bislang galt der industrielle 3D-Druck im Sandguss vor allem als Technologie für die Prototypenfertigung oder kleine bis mittlere Serien – geschätzt für ihre Flexibilität, aber oft limitiert durch Durchsatz und Integrationstiefe. Mit der ICP-Lösung haben voxeljet und Loramendi gezeigt, dass additiver Sandkerndruck nicht nur hochpräzise und werkzeugfrei, sondern auch vollständig automatisierbar und in durchgängige Großserienprozesse integrierbar ist.

Die ICP-Linie markiert damit einen Paradigmenwechsel: Erstmals wird additive Fertigung als Teil einer robusten, skalierbaren Produktionskette sichtbar – nicht als Ersatz für bestehende Prozesse, sondern als intelligente Ergänzung mit strategischem Potenzial. Die Technologie schafft neue Standards, indem sie Flexibilität, Digitalisierung und komplexe Designmöglichkeiten mit den Taktzeiten und Prozessstabilitäten konventioneller Gießereiprozesse verbindet.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.