- Home

- Case Studies

- Gießerei

- 3D gedruckter Prototyp eines Zylinderkopfes

Additive Fertigungsverfahrenrealisiert MAN Zylinderkopf

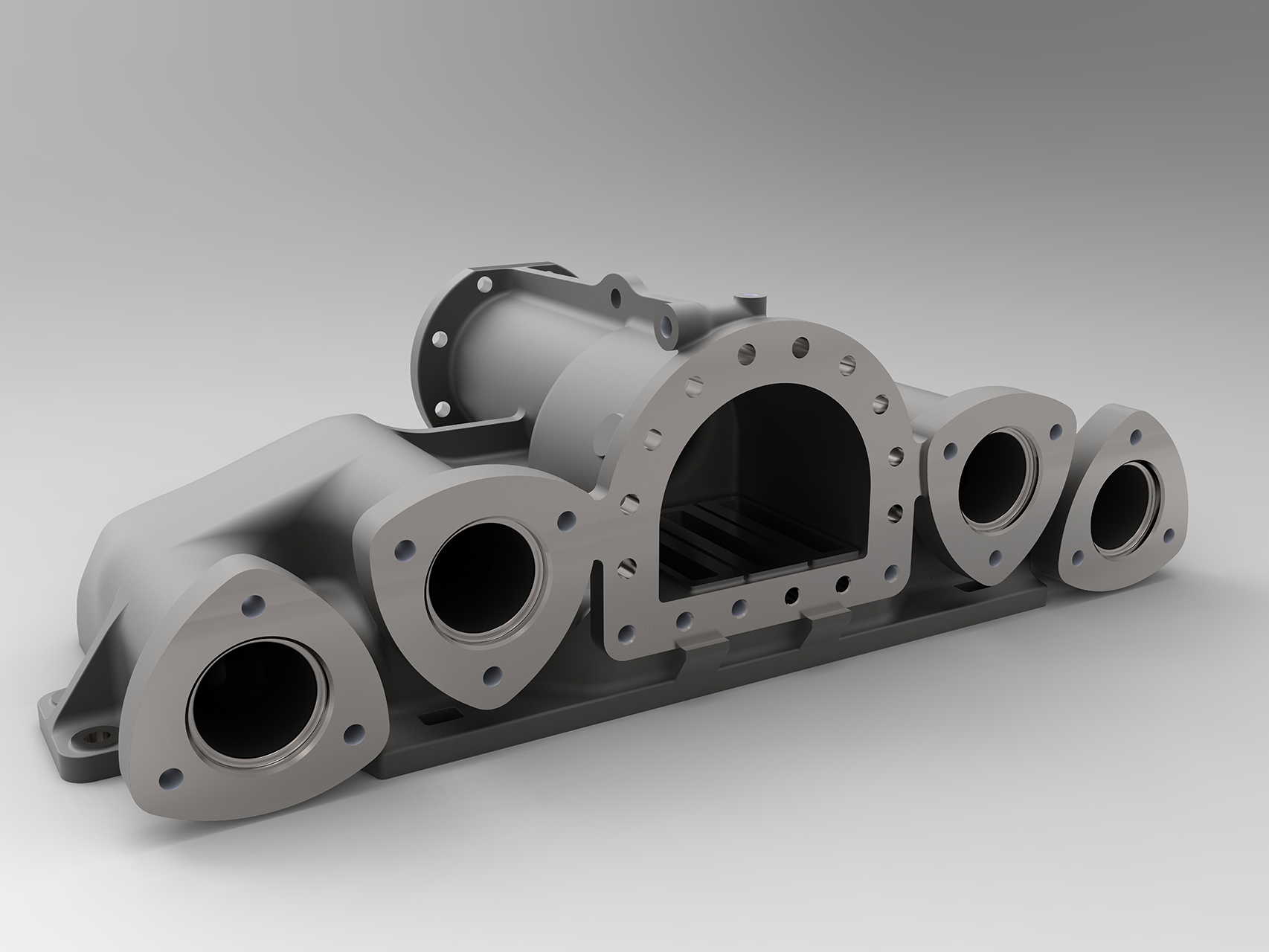

In Rekordzeit wurde bei der Man Diesel & Turbo in Augsburg ein tonnenschwerer Zylinderkopf produziert. Dabei hat sich der Einsatz neuester Formherstellungstechnologien bewährt.

In einer Firmenpräsentation der Man Diesel & Turbo heißt es: „Dieselmotoren bestehen zu 70 bis 80 % aus gegossenen Bauteilen, daher ist die wichtigste Aufgabe unserer Gießerei das Herstellen dieser Teile mit der gewünschten Qualität und zu marktgerechten Preisen.“ An dieser hohen Anforderung misst sich die Man Diesel & Turbo, Augsburg im täglichen Betrieb selbst. Doch ist es auch möglich, einen Großdiesel-Zylinderkopf in 2 Wochen fertig zu stellen?

Herausforderung: Sehr großes Modell mit vielen Hinterscheidungen

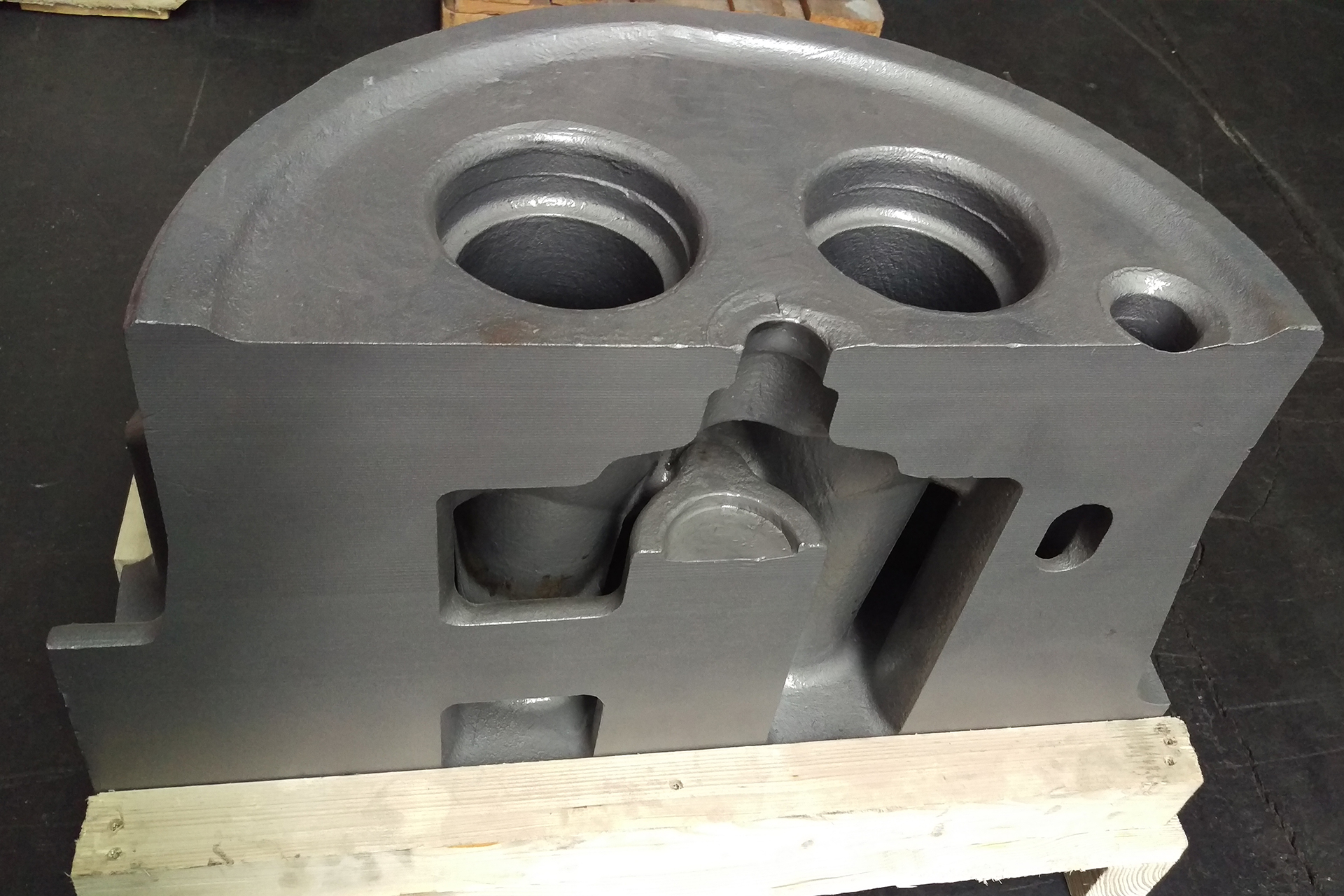

Gegenüber dem konventionellen Formaufbau, der aus einem Unter- und einem Oberkasten sowie 19 Kernen, 7 davon mit unterschiedlicher Geometrie besteht, wurde die Form lediglich in der Mitte geteilt. Die beiden Formhälften beinhalteten die Angüsse, Speiser und den Einguss. Um weiterhin auf der Brennraumseite Kühleisen setzen zu können, wurde die Deckseite von der Form getrennt und über über Kernkästen konventionell realisiert.

Lösung: Formteilung des Zylinderkops

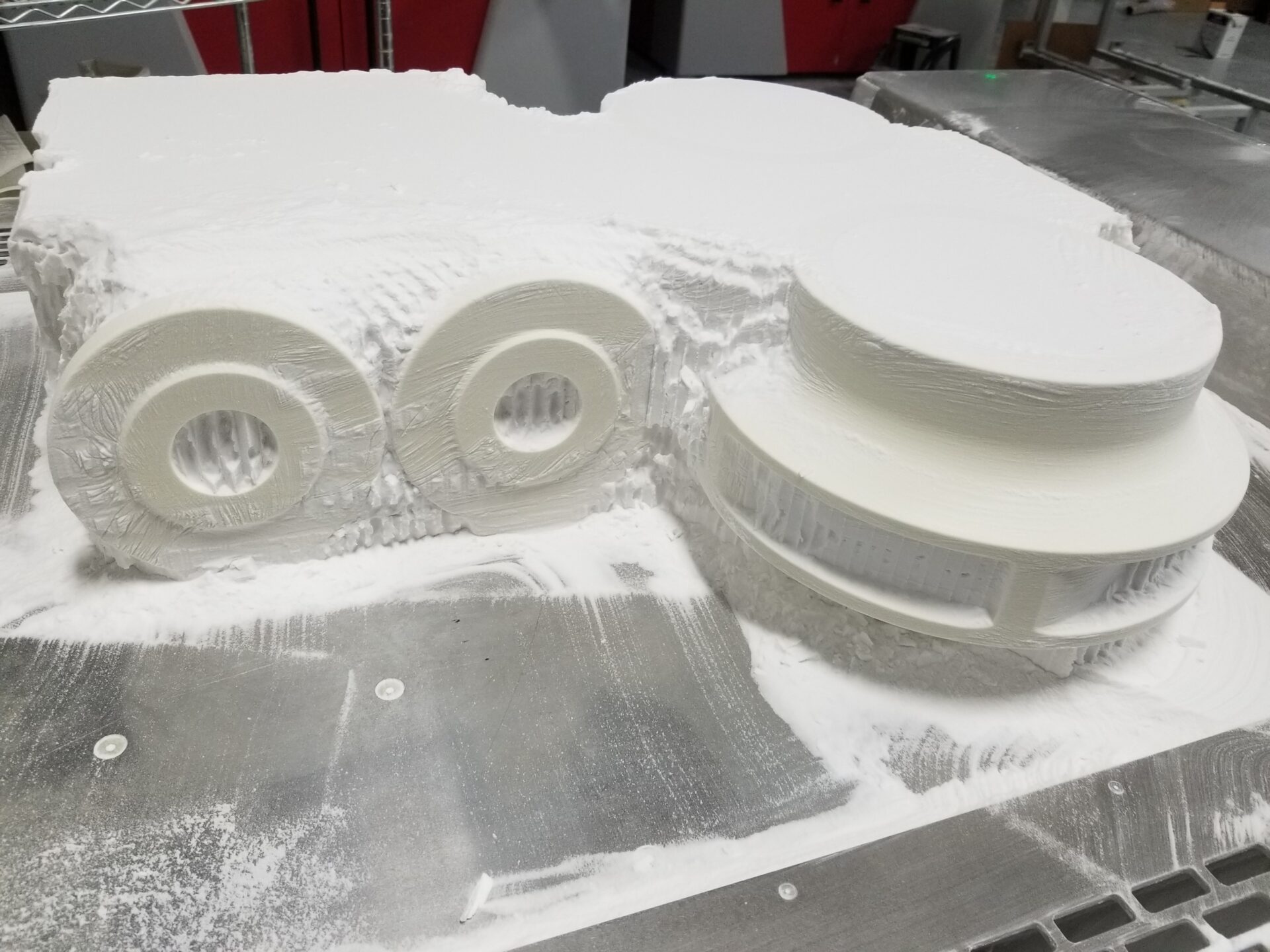

Nach Übertragung der Daten an voxeljet wurde die erste Sandgussformhälfte 3D gedruckt. Als Formstoff kam ein Sand mit einem MK von 190 μm zum Einsatz, der bei 0,4 mm Schichthöhe verarbeitet wurde. Etwa 28 h benötigte die Anlage, um eine Formhälfte mit den Außenmaßen von 1.460 x 741 x 600 mm zu bauen. Für ein sicheres Handling und den Transport der Formteile wurden bereits beim Formdesign verschiedene Vorkehrungen getroffen:

Zum Beispiel wies jede Hälfte durchgehende Längsbohrungen zur Befestigung der Wendeplatten auf. Auch wurden die frei hängenden Einlass- und Auslasskerne mit Stützstreben gebaut, die bei MAN B&W einfach entfernt werden konnten. Nicht zuletzt trug die gute Festigkeit der Formteile dazu bei, dass im gesamten Projekt keine Transportschäden auftraten. Der gesamte Ablauf dauert lediglich 4 Tage nach Datenübermittlung. Gegossen wurde der Werkstoff EN-GJS 400-15 bei 1360 °C. Bis zum ersten Abguss vergingen so knapp 2 Wochen.

Weitere Case Studies

Mit dem 3D-Sanddruck von voxeljet konnte die Boro Foundry einen komplexen Dampflokzylinder schnell, präzise und kostengünstig reproduzieren – ein Beweis für den Wert der additiven Fertigung für die historische Technik.

Liberty Pattern setzt für seine Luft- und Raumfahrtanwendungen auf PDB 3D-Druck von voxeljet. Erfahren sie warum das Unternehmen mitterweile drei VX1000 3D-Drucker betreibt.

CINFU ist ein Ausbildungs- und Innovationszentrum für die Gießereiindustrie mit Sitz in Portugal. Mit einem VX1000 3D-Drucker im Haus gewinnt CINFU erhebliche Vorteile bei der Anpassung an die Gießereiindustrie.

Die Integration der voxeljet VX2000 hat Lanulfis Ansatz im Modell- und Formenbau neu definiert. Sie bietet erhebliche Reduzierungen der Durchlaufzeiten und verbessert die Gestaltungsmöglichkeiten.

Express Prototyping gehört zu den führenden Experten für den 3D-Druck von Feingussmodellen in Nordamerika. Erfahren Sie vom Geschäftsführer Thomas Müller, wie er das Unternehmen gegründet hat und wie er die Zukunft sieht.

Aus der Kombination Sand-3D-Druck konnte die britische Gießerei Boro Foundry ein makelloses Ersatzteil für eine Dampflok herstellen.

Aiona Cast hat ein Patent angemeldet mit dem sich Elektromotoren deutlich optimieren lassen. Einen Prototyp fertigte das Unternehmen mit 3D-Druck an.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.