Effizienzsteigerung im On-Demand 3D-Druck 2023

- Home

- Articles Posted by (

- Page 2 )

Rückblick

On Demand Produktion2023

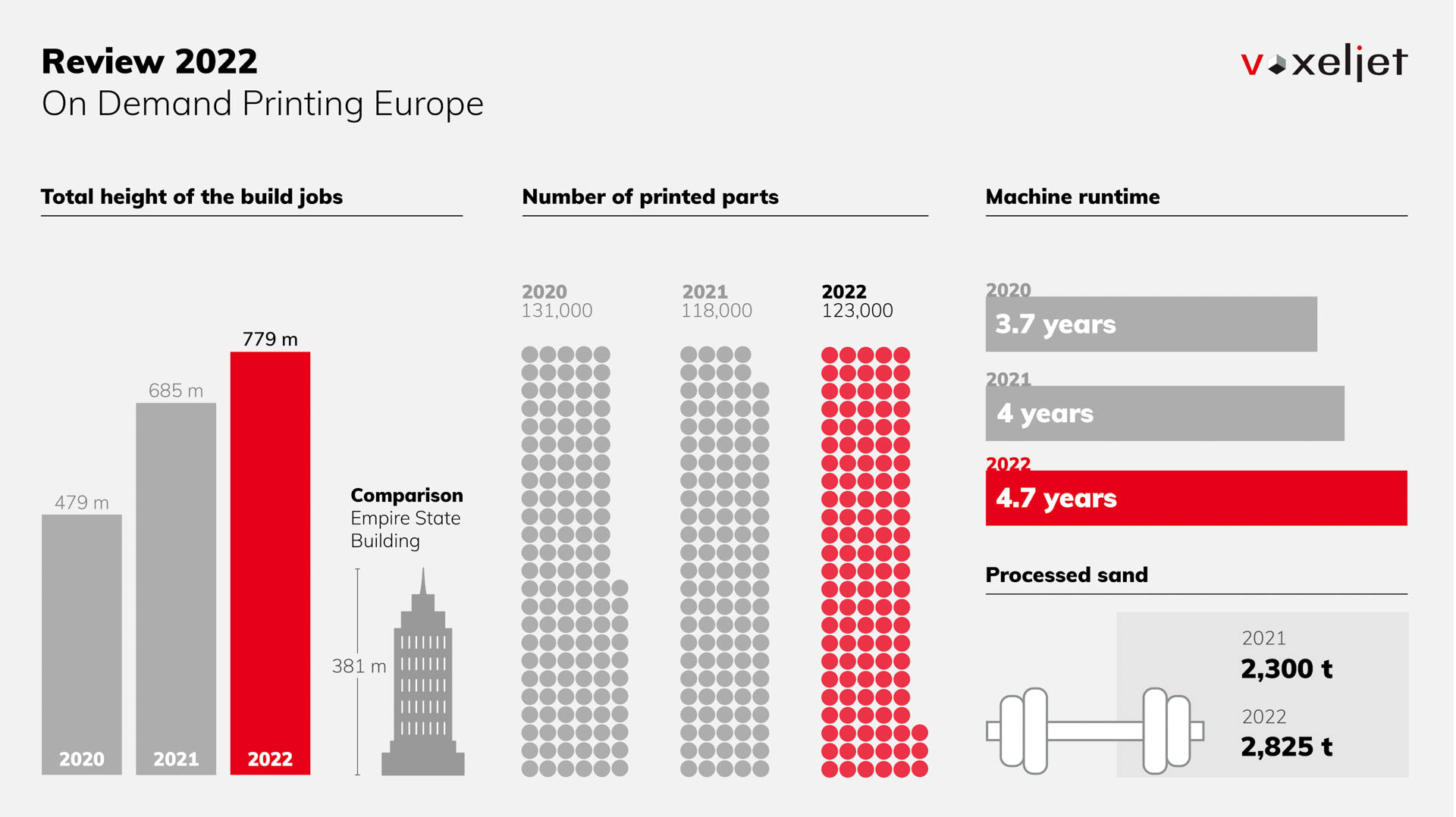

Die vergangenen Jahre waren durch eine Vielzahl von Krisen, wie z.B. Lieferengpässen und geopolitischen Konflikten, geprägt. Auch wir als Technologieunternehmen in einem wettbewerbsintensiven Marktumfeld, sind davon nicht verschont geblieben. Nichtsdestotrotz haben wir im Geschäftsjahr 2023 das beste Konzernergebnis unserer Unternehmensgeschichte erzielt.

Und dass, obwohl ein Blick auf unsere On-Demand-Produktionsdaten zeigt, dass wir im Vergleich zum Vorjahr 25 % weniger Bauteile gedruckt, 41 % weniger Maschinenstunden geleistet und eine um 18,5 % geringere Bauhöhe erreicht haben. Dieser scheinbare Widerspruch sagt viel über die Trends und Entwicklungen aus, die wir im Markt erkennen und die uns optimistisch in die Zukunft blicken lassen. Der 3D-Druck ist zu einem echten Produktionsmedium geworden und entwickelt sich zu einem neuen Standard in allen Anwendungsbereichen. Es lohnt sich, einen genaueren Blick darauf zu werfen.

Faktor Größe

Im Vergleich zu den Vorjahren verzeichneten wir 2023 25% weniger gedruckte Bauteile einen signifikanten Rückgang der Gesamtproduktionsmenge. Die Gründe dafür sind aber vor allem für unsere 3D-Drucktechnologie positiv. Denn der Trend geht immer mehr zu großformatigen Bauteilen. Die Binder Jetting Technologie lässt sich hervorragend skalieren und unter dem Deckmantel „Gigacastings“ haben wir im vergangenen, wie auch in diesem Jahr vermehrt Aufträge erhalten, die den 3D-Druck großer Formen – zum Beispiel für Strukturbauteile im Automobilbau – umfassen.

Im Automobilbau gibt es immer mehr Bauteilkonsolidierungen – Bauteile die zuvor einzeln gegossen und zu Baugruppen zusammenmontiert wurden, werden nun in einem Stück gegossen. Dadurch reduzieren sich bei unserer Kundschaft Werkzeugkosten, Montageaufwände und damit die Gesamtkosten merklich. Wir selbst profitieren von großformatigen Bauteilen dahingehend, dass sie uns eine bessere Maschinenauslastung – gemeint ist damit das Verhältnis zwischen verdrucktem und nicht verdrucktem Material – ermöglichen. Sie erlauben uns ein optimiertes Nesting in der Jobbox, so dass wir insgesamt den Sandverbrauch und unsere eigenen Kosten reduzieren können.

Faktor Quantität und Kapazität

Neben der Größe der Bauteile gibt es aber auch noch eine weitere Entwicklung, die sich perfekt mit den Vorteilen unserer 3D-Drucktechnologie harmoniert: Die Losgrößen werden immer größer. Das Vertrauen in den 3D-Druck wächst und unsere Kundschaft erkennt immer mehr Anwendungspotenziale was wiederum in der Entwicklung von Bauteilen mündet, die explizit mittels additiver Fertigung hergestellt werden sollen.

Je nach Stückzahl ist der 3D-Druck zwar meist noch teurer als konventionelle Fertigungstechnologien, aber der Nutzen optimierter Bauteile überwiegt diese höheren Kosten zunehmend. Wir sehen das beispielsweise bei einem Kunden, der mittlerweile mehrere tausend Gusskerne pro Quartal bestellt, obwohl diese teurer als geschossene Kerne sind.

Jedoch übertrifft der Nutzen der über den 3D-Druck hergestellten Gussteile den der konventionell gefertigten deutlich. Das liegt vor allem daran, dass der 3D-Druck es ermöglicht, Bauteile funktionsoptimiert herzustellen. Sie werden haltbarer, steifer, leichter und vieles mehr – je nachdem, für welche Funktion sie entworfen werden und erfüllen sollen. Für unsere Kundschaft sind bessere Produkte und Verkaufsargumente, um ihre eigenen Kundinnen und Kunden zu überzeugen das Resultat. Dazu kommen erhebliche Einsparpotenziale für Werkzeug- und Lagerhaltungskosten. Verbraucherinnen und Verbraucher können sich wiederum über ein optimiertes und zuverlässigeres Produkt sowie geringere Wartungskosten freuen.

Faktor Mensch und Technologie

Nicht zuletzt haben unsere Mitarbeiterinnen und Mitarbeiter den wohl entschiedensten Anteil an diesem Geschäftsergebnis. Das Know-how in der Handhabung und Reinigung der Bauteile, die optimierte Planungssicherheit und Arbeitsvorbereitung, getrieben durch langfristige und großvolumige Produktionsaufträge, sowie die unentbehrliche Wartung und Pflege der Maschinen tragen maßgeblich zum gesteigerten Geschäftsergebnis bei.

Auch sind sie es, die für die Weiterentwicklung und Zuverlässigkeit unserer 3D-Drucker verantwortlich sind. Über die Jahre und Jahrzehnte haben wir unsere Prozesstechnologien kontinuierlich verbessert und gelernt, unsere Qualität zu steigern. Auch die Technologien, die wir für den Bau unserer Maschinen benötigen, entwickeln sich ständig weiter und werden von unserem Team implementiert. So werden Druckkopftechnologien immer präziser und langlebiger, Materialien besser und leistungsfähiger und die Maschinenverfügbarkeit immer höher. So kommt es zu weniger Ausschuss, z.B. bei der Reinigung gedruckter Bauteile, was sich folglich in weniger Nachdrucken, niederschlägt.

Fazit

Vielleicht steht die additive Fertigung nicht mehr so sehr im Rampenlicht wie noch vor einigen Jahren. Diese Ehre gebührt heute neuen Technologien wie der künstlichen Intelligenz. Aber das ist nur ein Argument dafür, dass die additive Fertigung ein Produktivitätsniveau erreicht hat, bei dem es nicht mehr darum geht, immer neue und besondere Entwicklungen hervorzubringen, sondern einen klaren Nutzen zu liefern um Unternehmen und Endnutzern Wettbewerbsvorteile und bessere Produkte zu gewährleisten.

Die additive Fertigung ist auf dem besten Weg, ein „Standard“ zu werden, und Standards werden selten hochgejubelt. Das ist eine gute Entwicklung, denn sie zeigt, dass die Technologie fest in den Köpfen von Konstrukteuren, Konstrukteurinnen und Produktentwicklungsprozessen verankert ist. Der Trend zu immer höheren Stückzahlen und breiteren Anwendungsfeldern belegt dies. Und genau diese Entwicklungen stimmen uns optimistisch und haben 2023 zu dem umsatzstärksten Jahr unserer Unternehmensgeschichte gemacht.

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

ICP Serienfertigungslinie bei BMW in Aktion

voxeljet AG und Loramendi zeigen die weltweit erste vollautomatische additive 3D-Serienproduktionslinie für Sandkerne. Die erste Industrialization of Core Printing (ICP) Produktionslinie ist im BMW Group Plant Landshut installiert.

3D-Druck von kreislauffähigen, aufbereiteten Baureststoffen für den Formenbau

- Home

- Articles Posted by (

- Page 2 )

3D-Druck von kreislauffähigen, aufbereiteten Baureststoffen für den Formenbau

- In einem ersten Proof of Concept haben voxeljet und das österreichische Unternehmen Parastruct erfolgreich die Verarbeitung recycelter, biogener und mineralischer Reststoffe aus der Bauindustrie mittels Binder Jetting 3D-Druck untersucht.

- Bei der von Parastruct entwickelten Aufbereitungs- und Bindertechnologie handelt es sich um ein vollständig recyclingfähiges System, mit dessen Hilfe der Primärressourcenverbrauch um bis zu 90% und die Entsorgungskosten in der Bauwirtschaft, abgesehen von Schalhäuten, auf ein Minimum reduziert werden können.

- Im nächsten Schritt soll die Technologie mit Anwendungspartnern im Formenbau für Kaltguss- und Laminieranwendungen weiterentwickelt werden.

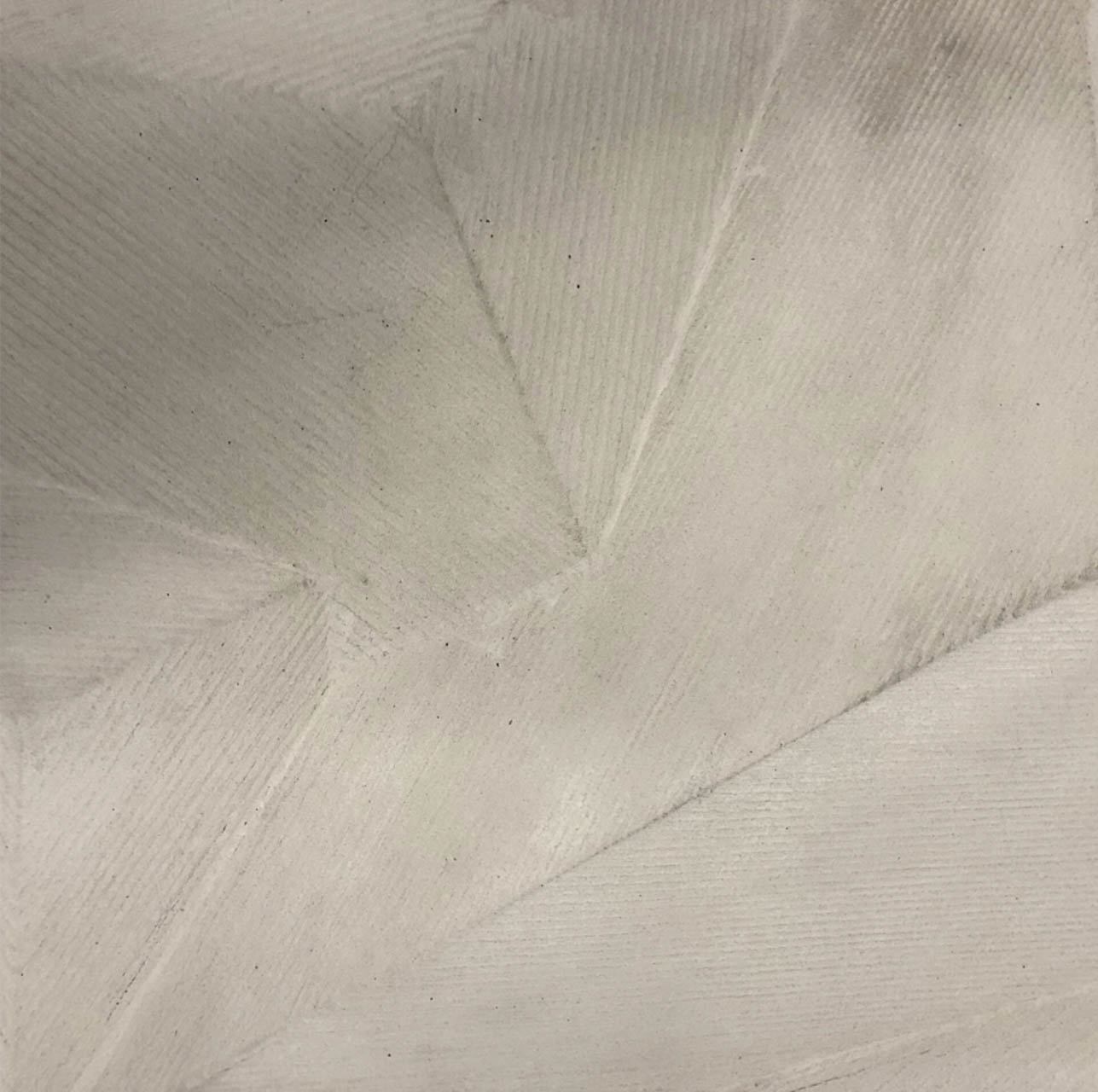

Friedberg bei München, 30.01.2024 – In einem ersten Proof of Concept haben die voxeljet AG und die Parastruct GmbH erfolgreich den 3D-Druck von kreislauffähigen Reststoffen aus der Bauwirtschaft erprobt. Zum Einsatz kam dabei die Binder Jetting 3D-Druck Technologie von voxeljet. Bei dem getesteten Material handelte es sich um das Ecomould Materialset der Parastruct GmbH. Ein aus biogenen Produktionsrestmassen aus der Bauindustrie und einem mineralischen Binder bestehendes Materialset, welches von dem österreichischen Start-Up entwickelt wurde. Mittels Binder Jetting können mit Ecomould Formteile hergestellt werden, die beispielsweise für den Kaltguss von Beton und Keramik für innenarchitektonische Objekte oder für Laminierverfahren geeignet sind. Das Ecomould-Material wurde auf einer VX200 von voxeljet untersucht – einem speziell für Forschungs- und Entwicklungszwecke entwickelten 3D-Drucksystem.

Die Parastruct GmbH ist ein Unternehmen mit Sitz in Innsbruck, Österreich. Mit der von Ihnen entwickelten Technologie und dem Ecomould Materialset, bietet Parastruct Unternehmen eine nachhaltige Lösung für den kreislauffähigen Formenbau. Prognosen schätzen die jährliche Wachstumsrate des Marktes für recyceltes Überschussmaterial bis 2025 auf 7-9%[1]. Steigende rechtliche Verbindlichkeiten und Kundenanforderungen im Rahmen von Corporate Social Responsibility (CSR) Strategien, fördern das Interesse und den Bedarf nach nachhaltigen Wertschöpfungslösungen. Mittels 3D-Druck führt Parastruct ungenutzte, mineralische Schüttgüter wie Produktionsrestmassen aus der Bauwirtschaft und biogene Ressourcen wie Holzmehl oder Sägespäne zurück in den Wertschöpfungsprozess.

Für Unternehmen ergibt sich daraus sowohl ein Einsparpotenzial durch den Wegfall von Entsorgungskosten – die bei Bauschutt zwischen 75-100€/t und bei Holz zwischen 70-180€/t liegen können – als auch die Optimierung der Gesamtprofitabilität durch reduzierte Ressourcenaufwendungen. Nachhaltigkeitsziele, insbesondere in Anbetracht von verschärften Richtlinien wie dem EU Green Deal können mit Hilfe von Ecomould einfacher umgesetzt werden. So weist Ecomould mit -108,3 kg CO² pro 1m² Formfläche* eine weitaus geringere CO²-Bilanz aus, als konventionell gefertigte Sand-Phenolharz-Formen.

Die mittels Ecomould hergestellten Formen können nach Ihrer Lebenszeit zerkleinert und als Partikelmaterial erneut dem 3D-Drucker zugeführt werden. Als Beschichtung kann eine Kunststoffbeschichtung dienen, die einmalig aufgetragen wird und nach der Lebenszeit ebenfalls entfernbar ist. Bei einer zweiten Verwendung des Ecomould Materials reduziert sich der CO²-Fussabdruck weiter.

Die Binder Jetting 3D-Drucktechnologie von voxeljet eignet sich besonders für die Verarbeitung von Ecomould, da es sich bei voxeljet 3D-Druckern um Open-Source Systeme handelt, deren Druckparameter flexibel an unterschiedliche Materialsets angepasst werden können. Darüber hinaus verfügt voxeljet über ein breites Druckerportfolio, mit Baugrößen von derzeit bis zu 4 x 2 x 1 m. was eine einfache Skalierung der mit Ecomould gefunden Ergebnisse auf größere, produktivere 3D-Drucker verspricht.

Für die Weiterentwicklung des Verfahrens, werden aktuell interessierte Parteien gesucht, die die Transformation einer nachhaltigeren Bauwirtschaft in einem möglichen Förderprojekt gemeinsam voranbringen wollen.

[1] Kai-Stefan Schober (2021): https://www.rolandberger.com/de/Insights/Publications/Es-wird-Zeit-f%C3%BCr-die-Kreislaufwirtschaft-in-der-Baubranche.html (abgerufen am 18.01.2024)

*Der CO²-Fußabdruck wurde von Parastruct GmbH mit Hilfe des Impact Forecast Tools ermittelt und zertifiziert.

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

ICP Serienfertigungslinie bei BMW in Aktion

voxeljet AG und Loramendi zeigen die weltweit erste vollautomatische additive 3D-Serienproduktionslinie für Sandkerne. Die erste Industrialization of Core Printing (ICP) Produktionslinie ist im BMW Group Plant Landshut installiert.

FKM Sintertechnik GmbH investiert in VX1000 HSS

- Home

- Articles Posted by (

- Page 2 )

FKM Sintertechnik GmbH, einer der größten Dienstleister für 3D-Druckteile in Deutschland, investiert in den Großpolymerdrucker VX1000 HSS von voxeljet

- Die FKM Sintertechnik GmbH erweitert ihre Produktionskapazität von über 40 3D-Druckern mit dem Hochleistungs-3D-Drucker VX1000 HSS von voxeljet für die additive Fertigung von Polymeren.

- Mit höherem Pulverrecycling, besseren Auffrischungsraten und unübertroffenem Durchsatz senkt der VX1000 HSS die Produktionskosten und erhöht die Produktionsflexibilität für FKM und ihre Kunden im gesamten Industriesektor.

- Der kompakte 3D-Drucker VX200 HSS wurde am Hauptsitz von FKM installiert, um Fachkräfte in der voxeljet High Speed Sintering (HSS) Technologie zu schulen. Der Polymer-3D-Drucker VX1000 HSS soll im zweiten Quartal 2024 geliefert und in die Produktion von FKM integriert werden.

Friedberg bei München, 06. November 2023. Die voxeljet AG (NASDAQ: VJET), ein weltweit führender Anbieter von industriellen 3D-Drucklösungen, gibt einen weiteren Partner für das VX1000 High Speed Sintering (HSS) Beta-Programm bekannt: die FKM Sintertechnik GmbH. Das Unternehmen ist ein Pionier und führender 3D-Druck-Dienstleister für pulverbettbasiertes Lasersintern und -schmelzen (Laser-Powder-Bed-Fusion, LPBF) in Europa. Zu den Kunden des Unternehmens zählen namhafte Industrieunternehmen aus einer Vielzahl von Industriebranchen. Mit der VX1000 HSS erweitert die FKM Sintertechnik ihre Produktionskapazitäten um einen leistungsfähigen 3D-Drucker, der sowohl niedrige Stückkosten als auch ein beispielloses Bauvolumen bietet.

Die VX1000 HSS ist ein großformatiger, hochproduktiver Polymer-3D-Drucker der neuesten Generation. Mit einem Bauraum von 1000 x 540 x 180 mm (für den Werkstoff Polyamid 12/Nylon) verfügt die Anlage über ein deutlich größeres Bauvolumen als vergleichbare LPBF-Anlagen. Die Verwendung von industrieller Drucktechnik ermöglicht konstante Schichtzeiten und Druckraten bis zu 7.300 cm³/h, unabhängig von der Packdichte was wiederum in einer hohen Reproduzierbarkeit resultiert. Damit bietet sie die Möglichkeit, großformatige Bauteile in einem Stück zu drucken oder durch eine höhere Packungsdichte der gewünschten Bauteile die Stückkosten für die additive Serienfertigung zu senken.

FKM Sintertechnik hat sich vor mehr als 25 Jahren der additiven Fertigung verschrieben. Insgesamt verfügt das hessische Unternehmen über mehr als 40 industrielle Fertigungsanlagen für das Selektive Lasersintern (SLS) und das Selektive Laserschmelzen (SLM). Zu den Kunden zählen namhafte Unternehmen aus der Automobilindustrie, der Luft- und Raumfahrt sowie dem Maschinenbau. Neben dem Prototypenbau fertigt die FKM Sintertechnik Klein-, Mittel- und Großserien mit Stückzahlen von mehreren Tausend pro Jahr.

„Unser breit gefächertes Kundenportfolio erfordert ein Höchstmaß an Flexibilität in der Produktion“, erklärt Jürgen Blöcher, Geschäftsführer der FKM Sintertechnik GmbH, „wir kennen die HSS-Technologie seit ihrer Entwicklung und haben sie stets genau beobachtet. Mit der VX1000 HSS steht uns bald ein System zur Verfügung, das unsere Anforderungen an Flexibilität und Wirtschaftlichkeit gleichermaßen erfüllt. Sie bietet uns eine höhere Produktivität, was gepaart mit einer geringeren Pulverauffrischrate im Vergleich zu SLS-Anlagen nach unseren Vergleichsrechnungen entscheidende wirtschaftliche Vorteile liefert. Darüber hinaus können wir das große Bauvolumen nutzen, um mit maximaler Flexibilität unterschiedlichste Bauteile in einem Job zu drucken.“

„Es freut uns, mit FKM einen Partner gewinnen zu können, der sich schon lange dem High End 3D-Druck verpflichtet hat und großes Know-how für den Polymerdruck mitbringt. Diese Expertise wird der Weiterentwicklung der VX1000 HSS bedeutend zugutekommen. Wir sind überzeugt, dass die VX1000 HSS Großnutzern wie FKM deutliche Kostenvorteile gegenüber anderen pulverbettbasierten Verfahren liefern wird. Dazu trägt auch unser Open-Source Ansatz bei“ ergänzt Rudolf Franz, COO der voxeljet AG.

Die VX1000 HSS soll im zweiten Quartal 2024 am Hauptsitz der FKM Sintertechnik in Biedenkopf installiert werden. Damit sich die Spezialisten der FKM schon jetzt mit der HSS-Technologie vertraut machen können, wurde bereits eine VX200 HSS vor Ort installiert.

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

ICP Serienfertigungslinie bei BMW in Aktion

voxeljet AG und Loramendi zeigen die weltweit erste vollautomatische additive 3D-Serienproduktionslinie für Sandkerne. Die erste Industrialization of Core Printing (ICP) Produktionslinie ist im BMW Group Plant Landshut installiert.

voxeljet und Loramendi zeigen ICP Serienfertigungslinie bei BMW in Aktion

- Home

- Articles Posted by (

- Page 2 )

voxeljet zeigt seine VJET X 3D-Drucker der nächsten Generation bei der BMW Group in Aktion: Die neuen 3D-Drucker sind mit 10-facher Leistung in eine vollautomatische additive Serienfertigungslinie integriert

3D-Drucker von voxeljet reduzieren Emissionen bei der additiven Fertigung von Gussteilen erheblich

- voxeljet und Loramendi haben im Rahmen des Kooperationsprojekts Industrialization of Core Printing (ICP) gemeinsam eine vollautomatische additive Serienfertigungslösung für anorganische 3D-gedruckte Kerne entwickelt

- Die BMW Group setzt fünf VX1300-X 3D-Drucker (VJET-X) für den Leichtmetallguss zur Herstellung von Hochleistungsmotoren in ihrem Werk in Landshut ein

- Die VJET-X-Drucker sind 10-mal schneller als die Vorgängermodelle und werden Hunderttausende von Kernen pro Jahr für die BMW Group produzieren

Friedberg, Deutschland, 25. Oktober 2023 – Die voxeljet AG (NASDAQ: VJET) und Loramendi zeigen die weltweit erste vollautomatische additive 3D-Serienproduktionslinie für Sandkerne, die gemeinsam im Rahmen des Kooperationsprojekts Industrialization of Core Printing (ICP) entwickelt wurde. Ein neues Video, das heute veröffentlicht wurde, zeigt die Implementierung der ersten ICP-Produktionslinie im Werk der BMW Group in Landshut, Deutschland. Landshut ist mit rund 3.500 Mitarbeitern das größte Komponentenwerk und beliefert alle Fahrzeug- und Motorenwerke der BMW Group weltweit, unter anderem BMW, MINI und Rolls-Royce sowie die Motorradmarke BMW Motorrad.

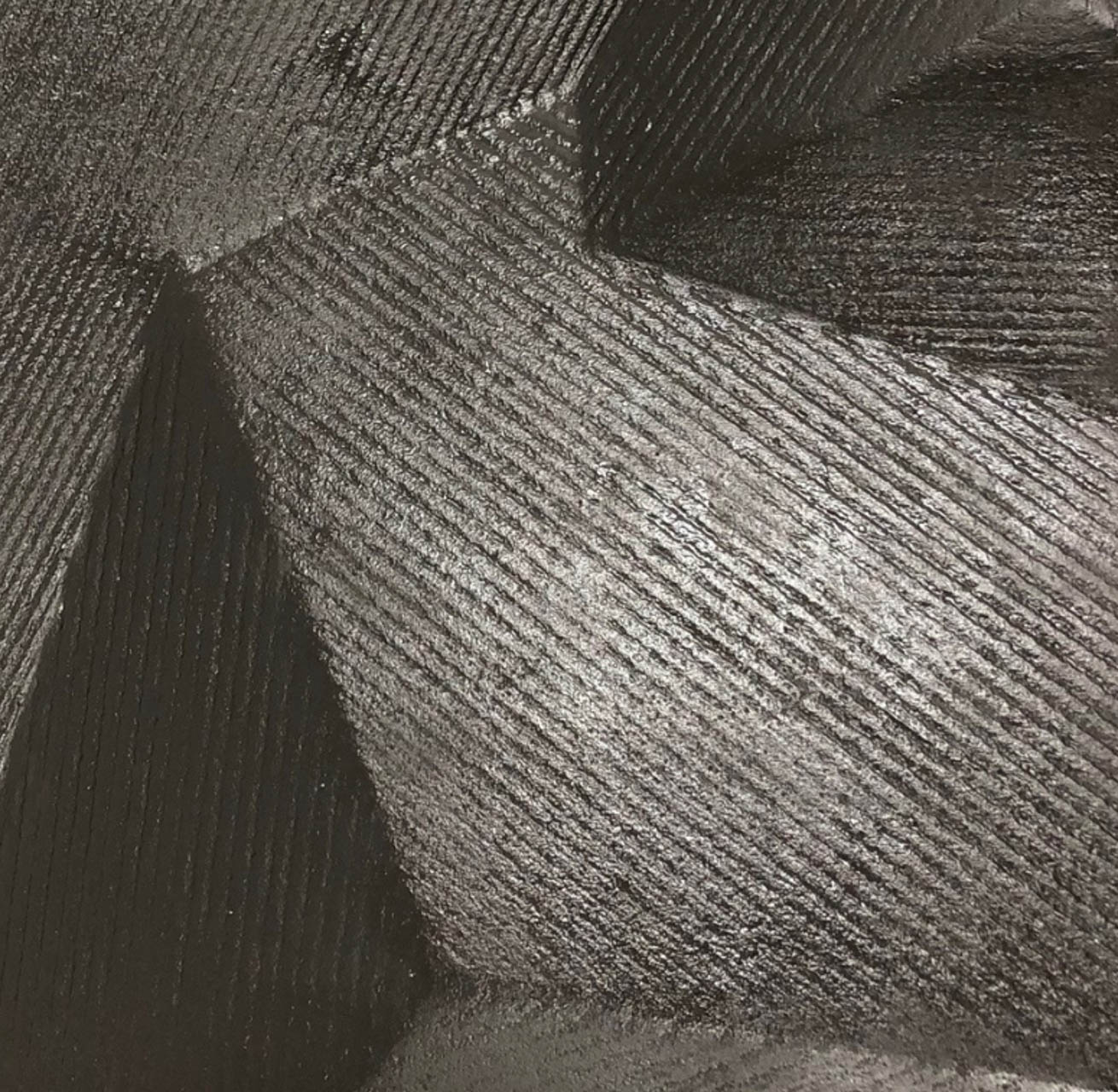

Die maßgeschneiderte, emissionsarme Lösung integriert die Hochgeschwindigkeits-3D-Drucker VX1300-X (VJET-X) von voxeljet in einen vollautomatischen Pre- und Post-Processing-Workflow, einschließlich industrieller Mikrowellen zum Aushärten der 3D-gedruckten Kerne. Die Druckgeschwindigkeit konnte mit der neuesten Generation der VJET-X 3D-Drucker um den Faktor zehn gesteigert werden, und das werkzeuglose 3D-Druck der Sandkerne ermöglicht Variantenwechsel in nie dagewesener Geschwindigkeit ohne zeitaufwändige Werkzeugwechsel und Produktionsstillstand. Das nicht verwendete Material wird zu 100 % recycelt und im Produktionsprozess wiederverwendet.

„Die vollautomatisierte 3D-Produktionslinie im BMW-Werk Landshut ist ein wichtiger Meilenstein nicht nur für voxeljet, sondern für die gesamte 3D-Druck- und Automobilindustrie“, sagt Dr. Ingo Ederer, Gründer und CEO von voxeljet. „Wir glauben, dass diese maßgeschneiderte, nahezu emissionsfreie Lösung, die in Zusammenarbeit zwischen voxeljet, Loramendi und BMW erreicht wurde, ein Industriestandard werden wird.“

Gemeinsam revolutionieren voxeljet und Loramendi die Industrialisierung des Kerndrucks. Die Produktion von anorganischen 3D-gedruckten Kernen hat es der BMW Group ermöglicht, das Design ihrer Motorkomponenten voranzutreiben. So wurde beispielsweise der Zylinderkopf des B48-Motors von BMW durch den Einsatz des 3D-Drucks zur Herstellung von Kombikernen für den Wassermantel und den Auslass erheblich verbessert. Darüber hinaus ermöglicht der 3D-Druck BMW die Herstellung von Sandkernen in einem Stück, wodurch die komplexe Konstruktion von Motorkomponenten reduziert und gleichzeitig die Effizienz und der Kraftstoffverbrauch des Motors optimiert werden. Die anorganische 3D-Produktionslinie reduziert auch die Emissionen der Gießerei erheblich, da während des Gießprozesses nur Wasserdampf erzeugt wird.

Die leistungsstarke Binder-Jetting-3D-Drucktechnologie von voxeljet bietet die höchste additive Produktivität und den höchsten Durchsatz, um die Anforderungen der Großserienproduktion von BMW zu erfüllen. Die schichtbasierte Fertigungstechnologie arbeitet mit Sand und einem anorganischen Binder. Ein Druckkopf verbindet selektiv Sandschichten, um die Kerne zu erzeugen, die dann ausgepackt, mikrowellengehärtet, gereinigt und geprüft werden, bevor sie in den etablierten Gießprozess von BMW eingespeist werden. voxeljet hat 1 Patent erhalten und verfügt über 10 Patentfamilien mit 28 Patentanmeldungen in den Vereinigten Staaten, Europa und anderen Regionen, die diesen proprietären Ansatz schützen.

Warnhinweis zu zukunftsgerichteten Aussagen

Diese Pressemitteilung enthält zukunftsgerichtete Aussagen über unser Geschäft, unseren Betrieb und unsere finanzielle Leistung. Alle Aussagen, die nicht auf historischen Fakten beruhen, können als zukunftsgerichtete Aussagen betrachtet werden. Sie erkennen diese zukunftsgerichteten Aussagen an Begriffen wie „glaubt“, „schätzt“, „geht davon aus“, „erwartet“, „plant“, „beabsichtigt“, „kann“, „könnte“, „könnte“, „wird“, „sollte“, „strebt an“ oder anderen ähnlichen Ausdrücken, die die Unsicherheit zukünftiger Ereignisse oder Ergebnisse zum Ausdruck bringen. Zukunftsgerichtete Aussagen umfassen Aussagen über unsere Absichten, Überzeugungen, Annahmen, Prognosen, Aussichten, Analysen oder aktuellen Erwartungen, unter anderem in Bezug auf unsere Betriebsergebnisse, unsere Finanzlage, unsere Geschäftsaussichten, die mögliche Anwendung neuer Technologien und neuer Materialien und deren Auswirkungen auf das künftige Geschäft, die Branche, in der wir tätig sind, und die Trends, die sich auf die Branche oder uns auswirken könnten. Obwohl wir davon ausgehen, dass wir über eine angemessene Grundlage für jede in dieser Pressemitteilung enthaltene zukunftsgerichtete Aussage verfügen, weisen wir Sie darauf hin, dass zukunftsgerichtete Aussagen keine Garantie für zukünftige Leistungen sind. Alle unsere zukunftsgerichteten Aussagen unterliegen bekannten und unbekannten Risiken, Ungewissheiten und anderen Faktoren, die sich in einigen Fällen unserer Kontrolle entziehen und dazu führen können, dass unsere tatsächlichen Ergebnisse erheblich von unseren Erwartungen abweichen, einschließlich der Risiken, die unter der Überschrift „Risk Factors“ im Jahresbericht des Unternehmens auf Formular 20-F und in anderen Berichten, die das Unternehmen bei der U.S. Securities and Exchange Commission einreicht, aufgeführt sind. Sofern nicht gesetzlich vorgeschrieben, ist das Unternehmen nicht verpflichtet, zukunftsgerichtete Aussagen aus irgendeinem Grund nach dem Datum dieser Pressemitteilung zu aktualisieren, sei es aufgrund neuer Informationen, zukünftiger Ereignisse oder aus anderen Gründen.

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

voxeljet von GE Research als Partner für US gefördertes Projekt gewählt

voxeljet wurde von GE Research für einen 14,9-Millionen-Dollar Vertrag ausgewählt, um fortschrittliche Fertigungstechnologien für die Energiewende in den USA zu entwickeln.

voxeljet von GE Research als Partner für US gefördertes Projekt gewählt

- Home

- Articles Posted by (

- Page 2 )

voxeljet wird von GE Research für einen 14,9-Millionen-Dollar-Vertrag ausgewählt, um fortschrittliche Fertigungstechnologien für die Energiewende in den USA zu entwickeln

Finanzierung durch das U.S. Department of Energy (DoE) für die Entwicklung neuartiger Herstellungsprozesse

- Mit dem DoE-Zuschuss wird die Entwicklung und Kommerzialisierung eines Binder Jetting Sand-3D-Druckers von voxeljet (NASDAQ: VJET) finanziert, der zur Herstellung großer Sandgussformen verwendet wird.

- Die neue Fertigungstechnologie wird metallische NNS-Komponenten (Near Net Shape) für die Wind- und Wasserenergiebranche herstellen und die Produktionszeit und -kosten reduzieren.

- voxeljet wird einen 3D-Sanddrucker mit bahnbrechender Größe für die additive Herstellung von Sandformen für Gussteile mit einem Gewicht von 10 bis über 60 Tonnen entwickeln und bauen.

Friedberg, Deutschland, 11. Oktober 2023 – GE Research hat voxeljet (NASDAQ: VJET) als Partner für die vom US-Energieministerium (DoE) vergebenen 14,9 Millionen Dollar an Bundesmitteln für die Entwicklung und Kommerzialisierung eines großen Sandbinderstrahl-3D-Druckers, genannt Advanced Casting Cell (ACC), ausgewählt, um den Übergang der USA zu sauberer Energie zu beschleunigen. Zusätzlich zu voxeljet hat GE Research auch GE Hydro, GE Onshore Wind, GE Offshore Wind, die Clemson University, das Oak Ridge National Laboratory (ORNL) und Hodge Foundry als Partner für das ACC-Projekt ausgewählt.

Das Projekt Advanced Casting Cell (ACC) wurde ins Leben gerufen, um die US-Fertigungsindustrie und das Fachwissen zu stärken und die kosteneffiziente inländische Produktion großer metallischer NNS-Komponenten (Near Net Shape) im Einklang mit der Strategie der Regierung Biden für eine saubere Energieerzeugung zu fördern. Die ACC wird entwickelt und eingesetzt, um Sandformen für die Herstellung metallischer NNS-Teile zu produzieren. Mit der Entwicklung der ACC umfasst das Projekt die digitale Erstellung von Gussformen über eine digitale Gießerei sowie den Abschluss einer technisch-wirtschaftlichen Analyse der Kosten- und Lieferkettenprobleme.

Ziel des Projekts ist die Herstellung von 3D-gedruckten, großformatigen Sandformen für den Guss von Komponenten für die Gondel der GE Haliade-X Offshore-Turbine. Die Gondel, in der die mechanischen Komponenten untergebracht sind, kann mehr als 60 Tonnen wiegen. Ziel ist es, die Zeit, die für die Herstellung dieses Modells und der Form benötigt wird, von etwa zehn Wochen auf zwei Wochen zu reduzieren. Nach Angaben von Data Bridge Market Research wird der weltweite Markt für Windturbinengondeln im Jahr 2021 auf 6,6 Milliarden Dollar geschätzt und soll bis 2029 auf über 15 Milliarden Dollar anwachsen.

Diese neuartige Fertigungstechnologie hat das Potenzial, die Gesamtkosten für Wasserkraftwerke um 20 % und die Vorlaufzeiten um vier Monate zu senken. Das Projekt umfasst auch die Optimierung der Produktion einer 16-Tonnen-Rotornabe unter Verwendung des ACC sowie die Entwicklung eines Roboterschweißverfahrens für die Montage eines Francis-Laufrades mit einem Gewicht von über 10 Tonnen. Um die erfolgreiche Einführung von ACC zu gewährleisten, wird ein Lehrplan für fortschrittliche Fertigung für die lokale Personalentwicklung erstellt, um Arbeitnehmer in den Besonderheiten dieser 3D-Druck-Fertigungstechnologie zu schulen und zu beschäftigen.

„Wir freuen uns, Teil dieses zukunftsweisenden und innovativen Projekts zu sein“, sagt Dr. Ingo Ederer, CEO von voxeljet. „Die Entwicklung und kosteneffiziente Herstellung sauberer Energieerzeugungstechnologien ist sehr gefragt, denn sie ist der Schlüssel zur Bewältigung der globalen Klimaherausforderungen. Wir sind überzeugt, dass die additive Fertigung und insbesondere unsere großformatige Binder-Jetting-Technologie die richtige Wahl für die Herstellung komplexer Teile ist, die in diesen Windkraftanlagen der nächsten Generation zum Einsatz kommen.“

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

US-Gießerei investiert in zweite VX4000

Die voxeljet AG, ein weltweit führender Technologieanbieter von industriellen 3D-Drucklösungen, hat ein weiteres VX4000-System, einen seiner größten 3D-Drucker, an Tooling and Equipment International (TEI) verkauft.

voxeljet führt neue 3D-Drucktechnologie Kalt-IOB ein

- Home

- Articles Posted by (

- Page 2 )

Weltneuheit: voxeljet stellt wegweisende Kalt-IOB 3D-Drucktechnologie vor

Friedberg bei München, 29. Juni 2023. Die voxeljet AG (NASDAQ: VJET), ein weltweit führender Anbieter von industriellen 3D-Drucklösungen, hat auf der renommierten GIFA 2023 eine wegweisende Innovation präsentiert: die neue Kalt-IOB (Inorganic Binding) 3D-Drucktechnologie. Mit diesem einzigartigen Verfahren können Formen und Kerne für die Gießereiindustrie aus Sand und einem anorganischen Bindemittel erstmals ohne die Notwendigkeit einer Mikrowellenbehandlung hergestellt werden.

Die diesjährige GIFA stand für voxeljet ganz im Zeichen der Anorganik. So präsentierte das bayrische Unternehmen zusammen mit ihrem Partner Loramendi neben dem Gemeinschaftsprojekt ICP (Industrialization of Core Printing) für BMW, auch eine neue, zum Patent angemeldete, kaltaushärtende anorganische Prozesstechnologie (Kalt-IOB) vor. Beim ICP-Projekt handelt es sich um eine vollautomatisierte Fertigungsanlage, die in der BMW Leichtmetallgiesserei in Landshut im Einsatz ist. Innerhalb dieser Fertigungszelle werden Gusskerne mit anorganischen Bindemitteln gedruckt und anschließend mit einer Mikrowelle ausgehärtet. Entsprechend handelt es sich dabei um eine warme Prozesstechnologie.

Kalt-IOB: geringe Investitionen und Betriebskosten sowie weniger Emissionen

Die neue Kalt-IOB Technologie benötigt erstmals keine Mikrowelle und zeichnet sich so durch geringere Investitions- und Betriebskosten aus. Durch den Einsatz von IOB-Technologien eröffnen sich für die Gießereiindustrie zahlreiche Vorteile, z.B. entsteht beim Abguss lediglich Wasserdampf anstelle schädlicher Gase. Dadurch werden nicht nur die Emissionen reduziert, sondern auch die Arbeitsbedingungen in Gießereien verbessert.

„Die Einführung der Kalt-IOB Technologie ist ein wichtiger Schritt zur weiteren Verbreitung gedruckter Kerne und Formen mit anorganischen Bindern in der Gießereiindustrie“, sagt Dr. Ingo Ederer, CEO bei voxeljet. „Unser Ziel ist es, innovative Lösungen bereitzustellen, die nicht nur die Effizienz steigern, sondern auch helfen, die Nachhaltigkeit des Metallgusses zu fördern.“

Die Merkmale der Kalt-IOB Prozesstechnik und damit hergestellter Formen und Kerne umfassen eine hohe Maßhaltigkeit, eine sehr gute Detailauflösung und Kantenschärfe sowie die Möglichkeit des 3D-Drucks großer Formen und Kerne. Im Gegensatz zu warmen IOB-Prozessen, bei denen gedruckte Kerne mit einer Mikrowelle ausgehärtet und getrocknet werden müssen, benötigt die Kalt-IOB Technologie von voxeljet nach dem Druck lediglich eine Trocknung, die außerhalb der Maschine stattfindet. So entfallen bei Kunden hohe Investions- und Betriebskosten für industrielle Mikrowellen. Das Verfahren ist grundsätzlich auf allen voxeljet Plattformen einsetzbar. Derzeit wird es auf den VX1000 und VX1000S Druckern getestet und angeboten, eine Ausweitung des Angebotes auf die VX2000 ist in Kürze angedacht.

voxeljets Strategie trägt steigender Nachfrage nach Kalt-IOB Rechnung

Die Anwendung von anorganischem Bindemittel in der Gießereiindustrie, insbesondere in der Automobilbranche, gewinnt zunehmend an Beliebtheit. Angesichts der steigenden Umweltauflagen wird erwartet, dass die Nachfrage nach anorganisch gebundenen Formen und Kernen kontinuierlich steigt. voxeljet ist bestrebt, seine führende Rolle im Bereich umweltverträglicher 3D-Druckprozesse auszubauen und durch diese strategische Ausrichtung einen signifikanten Beitrag zum Umsatzwachstum der voxeljet Gruppe zu leisten.

Die Kalt-IOB Technologie ist insbesondere für den Prototypenbau und mittlere Seriengrößen geeignet und ist ab sofort kommerziell verfügbar. Interessierte Kunden haben bereits jetzt die Möglichkeit, Benchmarks zu bestellen.

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

US-Gießerei investiert in zweite VX4000

Die voxeljet AG, ein weltweit führender Technologieanbieter von industriellen 3D-Drucklösungen, hat ein weiteres VX4000-System, einen seiner größten 3D-Drucker, an Tooling and Equipment International (TEI) verkauft.

voxeljet bringt vollautomatischen 3D-Druck in Serienproduktion der Automobilindustrie

- Home

- Articles Posted by (

- Page 2 )

GIFA 2023: voxeljet bringt vollautomatischen 3D-Druck in Serienproduktion der Automobilindustrie

- Im Rahmen des Kooperationsprojekts Industrialization of Core Printing (ICP) hat voxeljet ein Verfahren zur automatisierten Großserienproduktion von Sandkernen entwickelt.

- voxeljet hat eine vollautomatische, integrierte Fertigungslinie für das BMW Group Werk Landshut realisiert, die mit fünf VX1300-X 3D-Druckern Wassermantelkerne für Hochleistungsmotoren druckt.

- Vom 12. bis 16. Juni stellt voxeljet auf der GIFA in Düsseldorf (Halle 16, Stand D23) aus.

Friedberg bei München, 01. Juni 2023. Die voxeljet AG (NASDAQ: VJET) präsentiert auf der diesjährigen GIFA in Düsseldorf einen Meilenstein in der additiven Serienfertigung. Für das BMW Group Werk Landshut hat voxeljet gemeinsam mit seinem Partner Loramendi ein Verfahren samt Anlage zur automatischen anorganischen Großproduktion von Sandkernen für den Leichtmetallguss entwickelt und implementiert. Die Fertigungslinie mit integrierten voxeljet VX1300-X 3D-Druckern und vollautomatisierten Entpacklösungen sowie Mikrowellen zur Aushärtung der Kerne von Loramendi bietet die maßgeschneiderte, leistungsfähige und innovative Lösung für BMWs Hochleistungsmotoren. Neben diesem Case zeigt voxeljet an ihrem Messestand in Halle 16 am Stand D23 weitere industrielle 3D-Drucker sowie 3D-Drucklösungen und Innovationen wie den preisgekrönten Sharrow-Bootspropeller.

Eine gemeinsame Vision geht nach Jahren der Forschung und Optimierung live: voxeljet und Loramendi präsentieren auf der diesjährigen Giesserei-Fachmesse GIFA ihr Leuchtturmprojekt für das BMW Group Werk Landshut. Im Rahmen ihres Kooperationsprojektes ICP (Industrialization of Core Printing) haben sie ein Verfahren samt vollautomatischer und integrierter Fertigungslinie zur anorganischen Großserienproduktion von Sandkernen mittels 3D-Druck entwickelt.

Vorteile des 3D-Drucks

Durch den 3D-Druck zur Herstellung von Wassermantelkernen kann die Konstruktion des Zylinderkopfes für den BMW B48-Motor deutlich verbessert werden. Der anorganische Prozess schont die Umwelt und verbessert so auch die Arbeitsbedingung, da beim Abguss lediglich Wasserdampf entsteht. Gleichzeitig können die Effizienz und der Verbrauch des Motors durch das komplexe und Design der Kerne optimiert werden. Keine andere Technologie ermöglicht es, ein derart komplexes Element so (kosten-)effizient in Serie zu produzieren. Statt komplexer Einzelteile kann der Automobil-Hersteller den Kern nun vollständig im 3D-Druck herstellen. Die ICP-Fertigungslinie automatisiert und optimiert den einst manuellen und mühsamen Prozess komplett. Fünf voxeljet VX1300-X 3D-Drucker produzieren im Binder-Jetting-Verfahren nun wöchentlich vollautomatisch tausende Kerne. Diese werden anschließend in eigens von Loramendi entwickelten Entpackstationen, Mikrowellen und Reinigungszellen, entpackt sowie gehärtet und gesäubert und für den Abguss vorbereitet.

„In unserer Vision ist die vollautomatische Fertigungslinie der Standard, den wir erreichen wollen: Vier Jahre haben wir gemeinsam kreativ, mutig, innovativ und nachhaltig zusammengearbeitet. Das ICP-Projekt ist ein Meilenstein für uns und für die Automobilindustrie“, hebt Dr. Ingo Ederer, voxeljet-Gründer und CEO, hervor.

3D-Druck für die Serienproduktion

Der VX1300-X 3D-Drucker ist ein auf die additive Massenfertigung ausgelegter 3D-Drucker. Eine höchst leistungsfähige Prozesseinheit ermöglicht bidirektionales Beschichten und gleichzeitiges Bedrucken des Baufeldes. Damit erreicht der VX1300-X beispiellos kurze Schichtzeiten und hohe Output-Volumina. Auch im Mehrschichtbetrieb und Dauereinsatz, das macht ihn ideal für die Serienproduktion. Mit einer vollautomatisierten Nachbearbeitungszelle werden die komplexen Sandkerne für den Metallguss vorbereitet und in den bestehenden Gussprozess integriert. Der werkzeuglose Aufbau der Sandkerne ermöglicht Variantenwechsel in konkurrenzloser Geschwindigkeit. Ganz ohne aufwändigen Werkzeugwechsel und Ruhezeiten der Produktion.

Weitere GIFA-Highlights: Innovatives Propeller-Design und 3D-Druck-Innovationen

voxeljet präsentiert auf der GIFA weitere Innovationen wie einen völlig neuartigen Bootspropeller. Für Sharrow Marine LLC in Detroit fertigt das Unternehmen aus Friedberg PMMA 3D-Druck-Modelle für den preisgekrönten Bootspropeller Sharrow MX-1. Dieser ist effizienter, schneller und vor allem deutlich leiser als andere Propeller. 3D-gedruckte PMMA-Modelle von voxeljet in Kombination mit metallischem Feinguss ermöglichen ein Design, das konventionelle Fertigungstechnologien an ihre Grenzen bringt und nur dank additiver Fertigung möglich ist.

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

US-Foundry investiert in zweite VX4000

Die voxeljet AG, ein weltweit führender Technologieanbieter von industriellen 3D-Drucklösungen, hat ein weiteres VX4000-System, einen seiner größten 3D-Drucker, an Tooling and Equipment International (TEI) verkauft.

3D-Druck von Gusskernen für den vollelektrischen Cadillac

- Home

- Articles Posted by (

- Page 2 )

VX4000 von voxeljet druckt 3D-Gusskerne für Cadillacs vollelektrischen CELESTIQ

- US-Unternehmen Tooling & Equipment International (TEI) erweitert additive Fertigungskapazität mit drittem VX4000 3D-Sanddrucker

- Als Zulieferer von General Motors nutzt TEI den weltweit größten 3D-Sanddrucker zur Herstellung von Gusskernen für die Serienproduktion großformatiger, gewichtssparender Strukturbauteile für den Cadillac CELESTIQ

- Jede VX4000 druckt Hunderte von Innenkernen für mehrere Fahrzeugsätze in nur einer Nacht: Das ermöglicht kurze Lieferzeiten für gewichts- und designoptimierte Bauteile

Friedberg bei München, 28. Februar 2023. Die voxeljet AG (NASDAQ: VJET) (das „Unternehmen“, „voxeljet“ oder „wir“), ein Anbieter von großformatigen Hochgeschwindigkeits-3D-Drucksystemen und On-Demand-Dienstleistungen für industrielle und gewerbliche Kunden, und Tooling & Equipment International (TEI), einer der größten Anwender von 3D-Sanddruck in den USA, erweitern ihre Zusammenarbeit: TEI hat seinen dritten VX4000 3D-Drucker erworben.

Als Zulieferer von General Motors produziert TEI mit dem weltweit größten 3D-Sanddrucker Gusskerne für die Serienproduktion großformatiger, gewichtssparender Strukturbauteile für den Cadillac CELESTIQ. Durch den Einsatz des 3D-Drucks bei der Entwicklung und Konstruktion der Bauteile können OEM-Hersteller völlig neue, funktionsoptimierte Konstruktionen realisieren. Zulieferer profitieren von der schnellen und flexiblen Integration der 3D-gedruckten Kerne in bestehende Produktionslinien.

TEI, ein Experte für hochkomplexe Gussteile für die Maschinenbau- und Fertigungsindustrie, arbeitet seit 2018 mit voxeljet zusammen. Was mit einem Dreijahresvertrag über 500.000 Liter 3D-gedruckten Sand begann, entwickelte sich zu einer Erfolgsgeschichte für beide Unternehmen. TEI ist das einzige Unternehmen in den USA, das drei VX4000 3D-Drucker von voxeljet besitzt, die mit einem Bauvolumen von 4 x 2 x 1 Metern zu den größten 3D-Sanddruckern der Welt gehören. Mit der dritten VX4000 hat TEI nun seine additive Fertigungskapazität auf bis zu 2,5 Millionen Liter pro Jahr erweitert. Damit ist das US-Unternehmen in der Lage, weitere technisch anspruchsvolle Projekte wie die Serienfertigung von Leichtbaukomponenten für die Unterbodenstruktur des vollelektrischen Cadillac CELESTIQ zu realisieren.

Jedes Gussteil ersetzt bis zu 40 Komponenten

Die neuartige Unterbodenstruktur besteht aus sechs großen Präzisionssandgussteilen aus Aluminium. Um die komplexen Strukturen so wirtschaftlich und leicht wie möglich zu realisieren, setzt TEI bei der Produktion aller Innenkerne auf additive Fertigung. Dadurch lassen sich Versteifungsmerkmale in die Hohlprofile einarbeiten, was mit konventioneller Fertigung nicht wirtschaftlich machbar ist. Insgesamt 51 additiv gefertigte Sandkerne werden bei der Produktion eines jeden Fahrzeugunterbodens verwendet. TEI druckt diese mit den VX4000-Druckern, von denen jeder in nur einer Nacht Hunderte von Innenkernen für mehrere Fahrzeugsätze druckt. Nach dem Druck werden die Kerne geglättet, mit einer feuerfesten Beschichtung versehen, in Sandformen eingelegt und schließlich in einem Niederdruck-Füllverfahren gegossen. Jedes der sechs Gussteile reduziert die Anzahl der Teile um 30 bis 40 Komponenten im Vergleich zu einer typischen gestanzten Konstruktion. Da jedes Strukturteil über vollständig bearbeitete Schnittstellen verfügt, lassen sich die sechs Gussteile präzise montieren und sehr enge Toleranzen für die Fertigung der Baugruppen einhalten.

Kurze Lieferzeiten für gewichts- und designoptimierte Leichtbauteile

Der großformatige Formen- und Kerndruck auf den VX4000 3D-Druckern macht die Produktion im Vergleich zur konventionellen Fertigung schlanker und damit schneller und wirtschaftlicher. Es müssen deutlich weniger Bauteile produziert werden, was die Montage vereinfacht und beschleunigt. „Durch den Wegfall von Werkzeugen und dank des großen Bauvolumens der VX4000-Drucker können wir die Lieferzeiten erheblich reduzieren und Leichtbaukomponenten mit optimierten Topologien fertigen. Auf herkömmliche Weise wäre das nicht möglich“, erklärt Oliver Johnson, Präsident der TEI. Darüber hinaus ermöglicht der 3D-Sanddruck völlig neue Designs und Leichtbaustrukturen. Das Ergebnis sind geometrisch optimierte Teile, die für die Automobil- und Luftfahrtindustrie sehr wichtig sind. Was für die Umsetzung bei den Zulieferern wichtig ist: Neue funktionsoptimierte Designs lassen sich mit den VX4000 3D-Druckern schnell und flexibel realisieren und gedruckte Kerne können einfach in eine bestehende Produktion integriert werden.

„Wir freuen uns, TEI als starken Partner und Anwender des 3D-Sanddrucks in den USA zu haben. Der Kauf des dritten VX4000-Druckers baut auf früheren Systeminstallationen am Unternehmensstandort von TEI in Livonia, Michigan, auf und ermöglicht es dem Unternehmen, schnell zu wachsen und einzigartige Projekte wie dieses zu realisieren“, so Michael Dougherty, Managing Director bei voxeljet America Inc. „Gemeinsam werden wir die additive Fertigungstechnologie in der industriellen Fertigung weiter etablieren und unsere Zusammenarbeit intensivieren. Wir sind stolz darauf, das Unternehmen mit unserer einzigartigen 3D-Drucktechnologie zu unterstützen und einmal mehr zu zeigen, dass unsere gedruckte Gusstechnologie Einzug in die Produktion hält und noch nie dagewesene Designs ermöglicht.“

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

US-Foundry investiert in zweite VX4000

Die voxeljet AG, ein weltweit führender Technologieanbieter von industriellen 3D-Drucklösungen, hat ein weiteres VX4000-System, einen seiner größten 3D-Drucker, an Tooling and Equipment International (TEI) verkauft.

Ultra-Leichtbaulösungen für E-Van

- Home

- Articles Posted by (

- Page 2 )

Forschungsprojekt „ULAS-E-VAN“: Ultra-Leichtbaulösungen für E-Van

Friedberg, 8. Dezember 2022. Leergewicht reduzieren, um die Reichweite zu erhöhen: Mit diesem Ziel arbeiten neun Partner aus Forschung und Industrie an der ultraleichten Aufbaustruktur eines elektrischen Vans. Als Teil des Konsortiums liefert die voxeljet AG (NASDAQ:VJET) Sandgussformen und -kerne für großformatige Strukturbauteile der Karosserie. Mit der VX4000, dem weltweit größten 3D-Drucksystem für Sandformen, kann voxeljet Bauteile mit hochkomplexen, gewichtssparenden Geometrien und einer Größe von über zwei Metern an einem Stück herstellen. Gegenüber konventionellem Druckguss, bei dem viele Einzelteile gegossen und zusammengefügt werden müssen, ist der Sandformenguss für die Produktentwicklung wesentlich kostengünstiger und schneller, da aufwändiger Werkzeugbau entfällt.

Im Rahmen des Forschungsvorhabens „ULAS-E-VAN“ („UltraLeichte AufbauStruktur eines Elektrischen VANs“) entwickeln neun Partner Leichtbaulösungen für die Karosseriestruktur und ein modulares Batterieträgersystem von batterie-elektrisch betriebenen leichten Nutzfahrzeugen (Nfz, Klasse N1 – Ford Transit – BEV). Das Forschungsprojekt koordiniert Ford mit einem Gesamtvolumen von 5,8 Millionen Euro, gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK). Die Projektpartner sind Altair Engineering GmbH, BENTLER Automobiltechnik GmbH, C-TEC GmbH, Ford-Werke GmbH, Franken Guss GmbH + Co. KG, MORPHOTEC, RWTH Aachen University, Lehrstuhl und Institut für Strukturmechanik und Leichtbau (SLA), RWTH Aachen University, Institut für Kraftfahrzeuge (ika), und voxeljet AG.

Wird ein leichtes Nutzfahrzeug mit einem E-Antrieb versehen, erhöht sich das Leergewicht durch das hohe Batteriegewicht und die mögliche Nutzlast schrumpft. Um dem entgegenzuwirken, ist es zwingend erforderlich, das Gewicht, speziell bei batteriebetriebenen Lieferfahrzeugen, durch Leichtbaumaßnahmen entscheidend zu reduzieren. Leichtbau ermöglicht die Reichweite zu erhöhen, aber auch bei unveränderter Reichweite die Batteriegröße, das Sekundärgewicht und somit die Batteriekosten zu reduzieren. Allerdings ist im angestrebten Sektor der E-Nutzfahrzeuge die Notwendigkeit eines kostengünstigen Leichtbaus aufgrund der hohen Kostensensibilität des potenziellen Kundenkreises und der relativ geringen Stückzahlen nochmals verschärft.

Hier setzt das Projekt an. Das Konsortium zielt darauf ab, Ultra-Leichtbaulösungen für die Karosserie- und Aufbaustruktur derartiger, batterie-elektrisch betriebener leichter Nutzfahrzeuge mit Hilfe moderner CAE-Methoden wie „Simulation-Driven-Design“ und innovativen Fertigungsmethoden zu entwickeln. Dabei finden neben einem speziellen 3D-Druckverfahren – dem 3D-Sand-Form-Drucken – für die Herstellung von Formen für den Eisengussprozess auch großflächige, strukturelle Kunststoffteile Anwendung.

Konstruktiv soll eine Aufbaustruktur in Spanten-Stringer-Bauweise ausgelegt und damit die im Flugzeugbau bewährte Bauweise in den leichten Nutzfahrzeugbau mit höheren Produktionszahlen pro Jahr übertragen werden. Die Spanten sollen dabei möglichst einteilig und bionisch-optimiert konstruiert werden. Die Außenhaut wird durch vorgefertigte Kunststoffpaneele gebildet, die mit der Tragstruktur lasttragend verbunden sind. Im Unterboden soll ein lasttragendes, ultra-leichtes, skalierbares und modulares Batterieträgersystem integriert werden, welches die Karosseriestruktur in Hinsicht auf Steifigkeit, Dauerfestigkeit und Crash funktionell unterstützt. Die eingesetzten Technologien sollen eine Gewichtseinsparung in der Größenordnung von bis zu 150 kg auf Gesamtfahrzeugebene erreichen und somit eine erhöhte Reichweite bzw. Zuladung ermöglichen.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

US-Gießerei investiert in zweite VX4000

Die voxeljet AG, ein weltweit führender Technologieanbieter von industriellen 3D-Drucklösungen, hat ein weiteres VX4000-System, einen der größten 3D-Drucker, an Tooling & Equipment International (TEI) verkauft.

HSS Material Network erzielt „Proof of Concepts“ für HDPE und iglidur® i3 PL

- Home

- Articles Posted by (

- Page 2 )

HSS Material Network erzielt „Proof of Concepts“ für HDPE und iglidur® i3 PL

Friedberg, 7. November 2022. Das im September 2021 gestartete HSS Material Network verbucht erste Erfolge in der Auftragsforschung im Bereich High Speed Sintering (HSS). Die Netzwerkpartner voxeljet AG (NASDAQ:VJET), Fraunhofer IPA und Universität Bayreuth haben für die additive Fertigung von 3D-Polymerbauteilen im HSS zukunftsweisende Materialen qualifiziert, darunter HDPE (High Density Polyethylen) und iglidur® i3 PL. Mit der Kooperation wollen die Netzwerkpartner die Entwicklung und Qualifizierung neuer Polymerwerkstoffe für die HSS-Technologie beschleunigen und bieten Herstellern von Materialien sowie Diensteistern die Möglichkeit zur flexiblen, schnellen und effizienten Qualifizierung. Um das Portfolio an geprüften Materialien für das HSS und damit einhergehend das Know-how stetig zu vergrößern, sind interessierte Unternehmen willkommen, sich dem Netzwerk anzuschließen.

Unternehmen fehlen häufig der Zugang zu prozessspezifischem Know-how, das Equipment sowie die interdisziplinären Fähigkeiten und Ressourcen, um eigene Materialforschung und Technologieoptimierung zu betreiben. Das HSS Material Network schließt diese Lücke. Es bietet Unternehmen eine flexible und risikoarme Outsourcing-Option, das für ihre additiv gefertigte Anwendung beste Material einschließlich der geeigneten Prozessparameter zu identifizieren. „Mit der gebündelten Kompetenz und Expertise in unserem Netzwerk können wir Unternehmen jeder Größe bei ihren Projekten im Bereich der additiven Fertigung optimal unterstützen, angefangen von der ersten Eignungsprüfung, über eine spezifische Entwicklung und Parametrisierung bis hin zur Zertifizierung oder marktreifen Qualifizierung des Materials“, sagt Tobias Grün, Produktmanager bei voxeljet.

Die Kooperation bildete sich aus dem Campus Additive.Innovationen (CA.I) der Universität Bayreuth heraus, an welchem auch das Fraunhofer‐Institut für Produktionstechnik und Automatisierung IPA beteiligt ist. Der CA.I verfügt über mehr als 20 verschiedene additive Fertigungsanlagen, darunter eine VX200 HSS von voxeljet. „Alle Forschungsanlagen im CA.I verfügen über offene Soft- und Hardware-Schnittstellen und ermöglichen eine individuelle Einstellung aller Prozessparameter, eine freie Programmierung der Prozessschritte sowie hohe Skalierbarkeit. Solche Anlagen eignen sich ideal um Fertigungsprozess und Material aufeinander abzustimmen“, so Jan Kemnitzer, Gruppenleiter beim Fraunhofer IPA. Durch die Zusammenarbeit und den offenen Austausch der Netzwerkpartner ist das HSS Material Network in der Lage, die Entwicklung neuer Materialien effektiv zu beschleunigen. Unternehmen erhalten eine anwendungsorientierte Lösung, die speziell auf ihre Bedürfnisse abgestimmt ist, und schnell erste Ergebnisse für eine potentielle Qualifizierung liefert. Weitere Pluspunkte sind die hohe Flexibilität in der Pulverauswahl und Optionen zur Skalierung für Produktionseinsätze verarbeitbarer Materialien.

Alle Forschungsanlagen im CA.I verfügen über offene Soft- und Hardware-Schnittstellen und ermöglichen eine individuelle Einstellung aller Prozessparameter, eine freie Programmierung der Prozessschritte sowie hohe Skalierbarkeit. Solche Anlagen eignen sich ideal um Fertigungsprozess und Material aufeinander abzustimmen

Jan Kemnitzer, Gruppenleiter

Fraunhofer IPA

Erfolgreicher „Proof of Concept“ für die Werkstoffe HDPE …

Nach intensiver Forschungsarbeit konnte das Netzwerk nun zwei bedeutende „Proof of Concepts“ für die beiden Werkstoffe HDPE und iglidur® i3 PL erzielen. Das „Proof of Concept“ für HDPE erfolgte aus dem HDPE-Pulver DiaPow HDPE HX 11, das die Diamond Plastics GmbH für das Lasersintern entwickelt hat. HDPE ist ein Polyethylen mit hoher Dichte, wasserabweisender Wirkung und sehr guter Beständigkeit gegenüber Chemikalien und Fetten. Anwendung findet es beispielsweise in der Herstellung von Produkten für die Lebensmittel- und Verpackungsindustrie. Die von der Projektgruppe Prozessinnovation des Fraunhofer IPA und dem Lehrstuhl Umweltgerechte Produktionstechnik der Universität Bayreuth durchgeführte Prozessfähigkeitsanalyse und erste Parametrisierung weist dem HDPE-Pulver eine sehr gute Verarbeitbarkeit im HSS nach. Die Verarbeitung von HDPE via HSS bietet gegenüber anderen additiven Fertigungsverfahren, wie etwa laserbasierten Prozesstechnologien, einige Vorteile, darunter geringere thermische Belastungen des Materials und Erhalt der bewährten mechanischen Eigenschaften von HDPE. Außerdem ist HDPE ein weitverbreiteter Massenkunststoff, der in der Herstellung wesentlich günstiger ist als PA12 oder PA11. Schließich sorgt die Herstellung von HDPE in Europa für sichere Lieferketten und -zeiten.

… und iglidur® i3 PL

Das zweite erfolgreiche „Proof of Concept“ betrifft das Material iglidur® i3. Die igus® GmbH hat das Kunststoffpulver speziell für die Fertigung von Gleitanwendungen und Zahnrädern via den additiven Fertigungsverfahren des Powder Bed Fusion of Polymer (PBF-P), beispielsweise dem Lasersintern (LS), entwickelt. Die Besonderheit von iglidur® i3 PL ist die Additivierung des Pulvers mit Festschmierstoffen. Die daraus gefertigten Bauteile weisen eine sehr hohe Abriebfestigkeit und eine bis zu 30-fach höhere Verschleißfestigkeit als Bauteile aus anderen marktüblichen Kunststoffpulvern auf. Die von der Fraunhofer-Projektgruppe Prozessinnovation des Fraunhofer IPA und dem Lehrstuhl Umweltgerechte Produktionstechnik der Universität Bayreuth im Rahmen des „Proof of Concept“ im HSS gefertigten Gleitlager und Zahnräder weisen sehr gute tribologische und mechanische Eigenschaften auf, die eine weitere Optimierung des Polymerpulvers spezifisch für den HSS-Prozess sowie eine Vollqualifizierung durchaus interessant machen. Zudem besitzt HSS dank seiner Open-Source Konzeption die Möglichkeit, Bauteileigenschaften prozessseitig gezielt einzustellen.

Um das Portfolio an geprüften Materialien für das HSS und damit einhergehend das Know-how stetig zu vergrößern, sind interessierte Unternehmen willkommen, sich dem Netzwerk anzuschließen.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

US-Gießerei investiert in zweite VX4000

Die voxeljet AG, ein weltweit führender Technologieanbieter von industriellen 3D-Drucklösungen, hat ein weiteres VX4000-System, einen der größten 3D-Drucker, an Tooling & Equipment International (TEI) verkauft.