- Home

- Case Studies

- Gießerei

- Optimierte Pedalkurbeln

Design, das nur der 3D-Drucker herstellen kann

Laut aktuellen Zahlen sind auf Deutschlands Straßen rund 82,8 Millionen Fahrräder unterwegs. Nicht nur die Umwelt freut sich über die radelnde Nation, sondern auch dem eigenen Körper tut diese Fortbewegungsart gut. Zudem verzichten immer mehr Menschen komplett auf ein Auto und steigen aufs Rad um. Wer sein Fahrrad viel im Einsatz hat, legt Wert auf das ideale Modell für sich und seine Bedürfnisse. Dabei sind die Qualität und auch die Optik des Rades wichtig. Welche Möglichkeiten die additive Fertigung von Fahrradteilen hierbei bietet, zeigen voxeljet und struktur.form.design Engineering auf.

Leidenschaftliche Fahrradfahrende geben sich nicht mit einem klapprigen Drahtesel zufrieden. Interessiert man sich für ein neues Fahrrad, stellt man sich häufig zunächst die folgenden Fragen: Was muss das Rad können und wie soll es gefertigt sein? Denn je nachdem, für welches Fahrrad und welche Bauteile man sich entscheidet, kann man noch schneller, mit qualitativ hochwertigeren Teilen und Designs oder günstiger an sein Ziel kommen.

Bestehende Produktdesigns neu denken durch additive Fertigung

voxeljet hat sich mit struktur.form.design Engineering zusammengetan, um an einem Fahrrad-Prototypen zu feilen, bei dem es um die Ästhetik, aber auch um optimierte Bauteilen geht, die sich nur über 3D-Druck herstellen lassen. Additive Fertigung meets Design anno 2023. „Das Fahrrad steht stellvertretend für jedes bestehende Produkt, dass durch unterschiedliche 3D-Druckverfahren verbessert werden kann. Wir identifizieren, optimieren und fertigen nur die Radteile, deren Herstellung via 3D-Druck sinnvoll ist und geben neue Impulse, was mittlerweile additiv produzierbar ist. Denn 3D-Druck lässt uns alle vorhandenen Objekte überdenken und die Grenzen der traditionellen Konstruktion verschwinden,“ so Tobias King, Director Marketing & Applications bei voxeljet.

Mit dem Fokus auf Optik war der wichtigste Schritt des Optimierungsprozesses des neu gedachten Fahrrads entschieden. Die Topologie spielte hierbei eine große Rolle, da viele Bauteile im Gebrauch starken Belastungen ausgesetzt sind. Das auf Entwicklung von additiv gefertigten Komponenten spezialisierte Ingenieurbüro struktur.form.design Engineering aus Langenbach bei Kaiserslautern arbeitet mit klarer Zielsetzung hinsichtlich Strukturoptimierung. Dabei gewährt der 3D-Druck enorme Designfreiheit. Im Fall der Fahrrad-Pedalkurbel stand die Ästhetik im Vordergrund – aber auch Aspekte wie Leistungssteigerung, Gewichtsreduktion und Kostensenkung können Antrieb für die strukturelle Anpassung der einzelnen Komponenten sein.

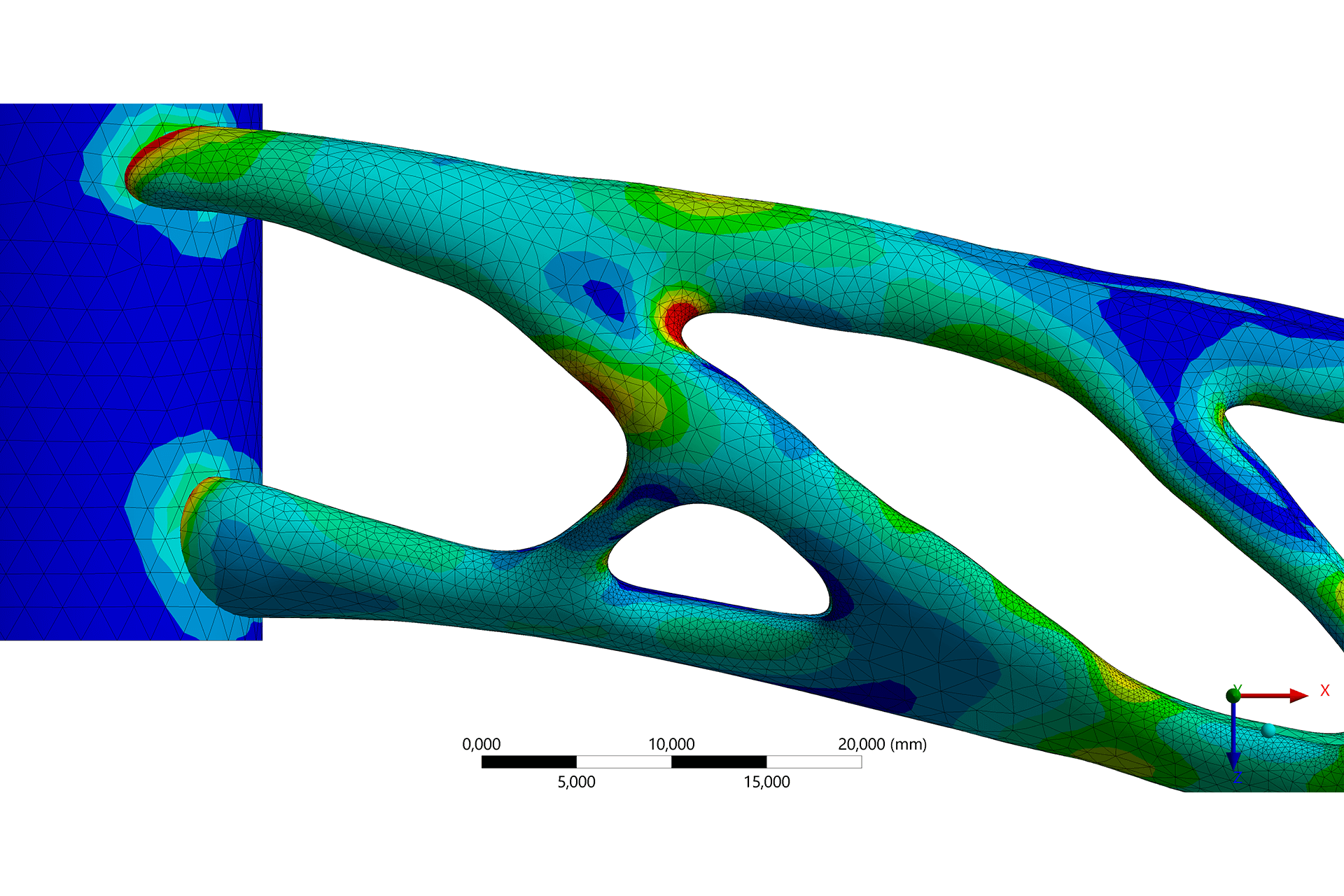

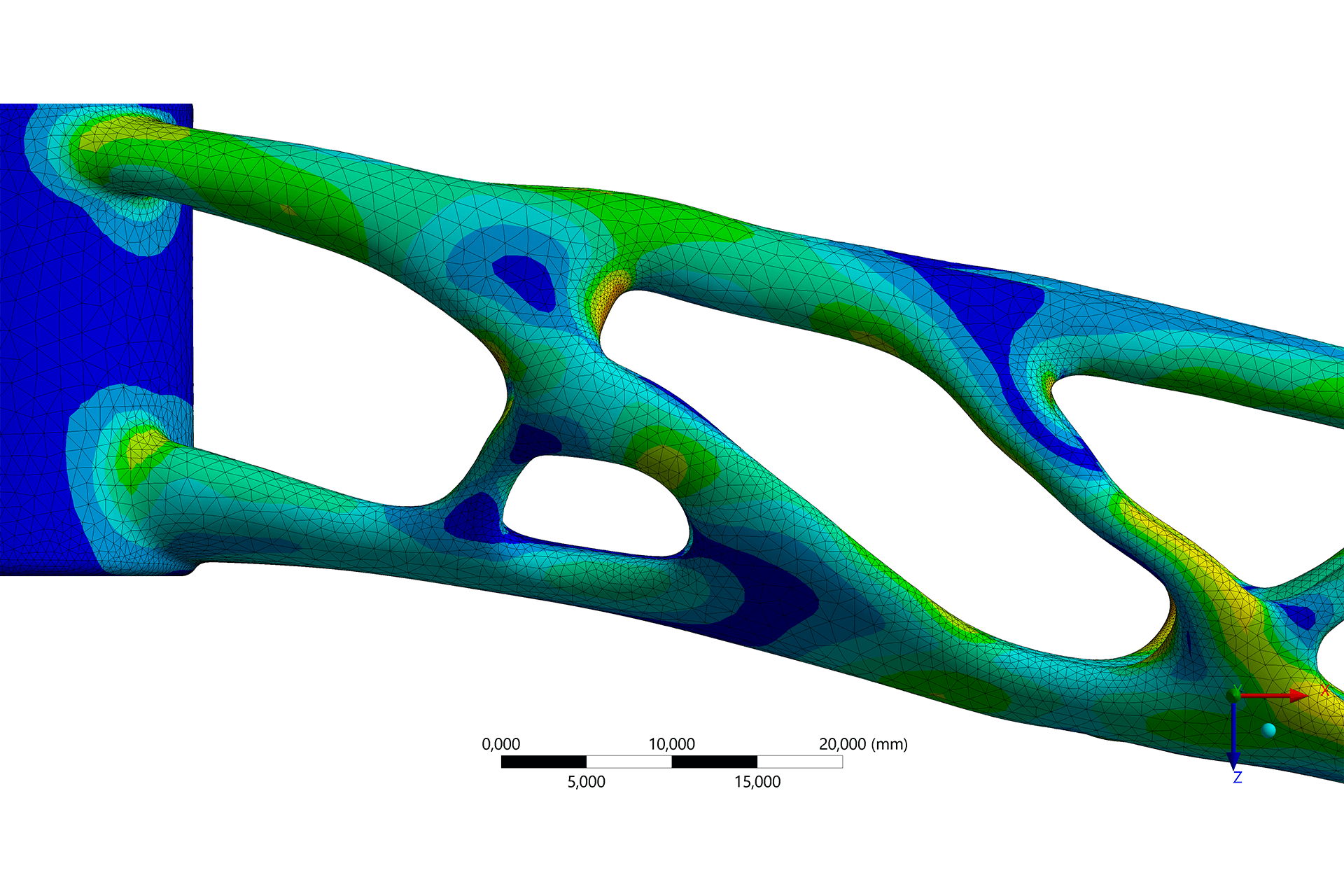

Optimierung der Topologie durch die Finite-Elemente-Methode

Enorme Designfreiheiten zu haben, bedeutet, sich erst einmal damit auseinanderzusetzen, was technisch sinnvoll ist. Bevor bei voxeljet die 3D-Drucker heiß liefen konnten, kam im Ingenieurbüro die Finite-Elemente-Methode (FEM) zum Einsatz.

Um komplexe Komponenten rechnerisch analysieren zu können, bildet die FEM die Bauteilgeometrie durch viele kleine, einfache Elemente – häufig Tetraeder oder Hexaeder – ab. Dieser Diskretisierungsprozess (auch Vernetzung genannt) ist notwendig, da reale Anwendungen meist komplizierte Geometrien und Randbedingungen aufweisen, die analytisch nur schwer zu lösen sind. Durch die Abbildung der Geometrie in finiten Elementen kann das Verhalten der Gesamtstruktur mit numerischen Methoden näherungsweise, aber hinreichend genau bestimmt werden.

„Mit Hilfe leistungsfähiger FEM-Softwaretools können wir bereits in einem frühen Entwicklungsstadium am Rechner simulieren, wie sich Strukturbauteile unter bestimmten Bedingungen mechanisch verhalten werden, ohne diese jemals gefertigt und getestet zu haben“, erklärt Florian Pfaff, CEO von struktur.form.design Engineering.

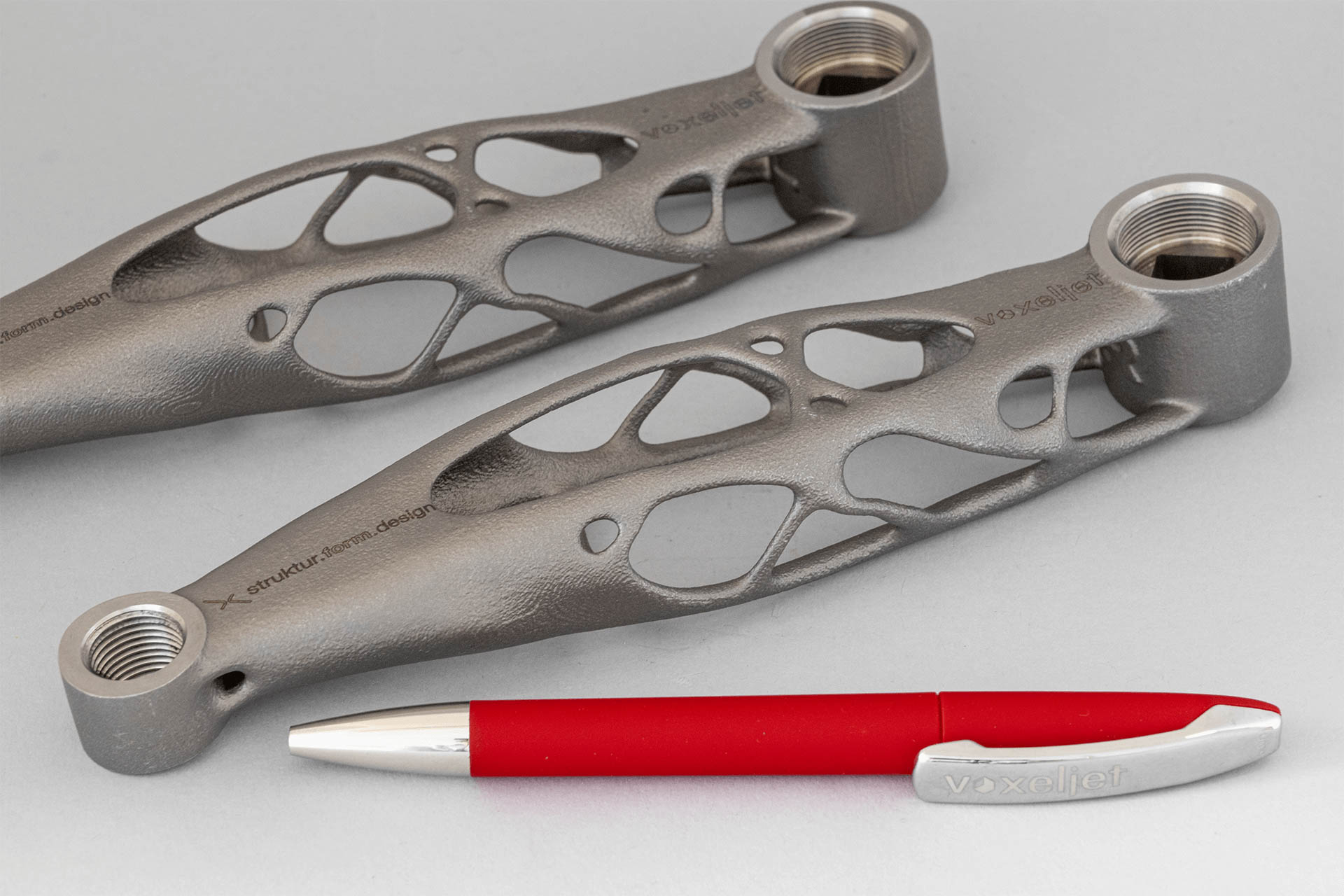

Das Ziel der Zusammenarbeit von voxeljet und struktur.form.design Engineering war schnell definiert: eine Fahrradkurbel zu entwickeln, die ästhetisch zum bereits bestehenden Showbike passt und leicht ist, ohne die strukturelle Leistungsfähigkeit zu beeinträchtigen. Ebenso schnell war klar, dass die optimierte Kurbel aus einer Titanlegierung mit idealen Eigenschaften hinsichtlich geringer Dichte bei hoher Festigkeit gefertigt werden sollte.

Wenn Algorithmen effiziente Designs erzeugen

Bei der Topologieoptimierung handelt es sich im Wesentlichen um einen mathematischen Ansatz. Auf Basis der Finite-Elemente-Methode optimiert er die Materialanordnung in einem vorgegebenen Gestaltungsraum, dem Design Space, unter Berücksichtigung relevanter Lastfälle und einschränkender Randbedingungen iterativ so, dass die ideale Leistungsfähigkeit erreicht wird. „Die Topologieoptimierung bestimmt effektiv, wo Material benötigt wird und wo es weggelassen werden sollte, um eine optimale Effizienz der Struktur zu erreichen“, so Pfaff weiter.

Auf die verbesserte Topologie folgt die Formoptimierung. Dadurch werden lokale Spannungsspitzen in Kerbbereichen reduziert, was sich positiv auf die Lebensdauer der Komponente auswirkt. Bei näherer Betrachtung ist zu erkennen, dass sich die Form einzelner Kerben lokal verändert.

Im letzten Schritt wird das Ergebnis der Strukturoptimierung in ein brauchbares CAD-Modell zurückgeführt. Im CAD-System werden dann analog zur klassischen CAD-Konstruktion die finalen Details für den Praxiseinsatz des Bauteils ergänzt. Diese Vorgehensweise gewährleistet eine effiziente und fertigungsgerechte Konstruktion.

"Insgesamt zeigt dieses Projekt, was moderne Strukturoptimierung in Kombination mit additiven Fertigungsverfahren bereits heute leisten kann. Die additive Fertigung überzeugt hierbei durch ihre Designfreiheit."

Florian Pfaff, CEOstruktur.form.design Engineering GmbH

Vom 3D-gedruckten „Wachsling“ zur Titan-Pedalkurbel

Bei voxeljet wurde aus den bereitgestellten CAD-Daten im Anschluss der „Wachsling“ für den Feinguss im Binder-Jetting-Verfahren gedruckt. Dafür werden die CAD-Datensätze in Schichten „geschnitten“ – auch slicing genannt. Beim Druckprozess wird ein Pulver, in diesem Fall Polymethylmethacrylat (PMMA), durch den Beschichter mikrometerdünn auf ein Baufeld aufgetragen und anschließend vom Druckkopf selektiv verklebt. Jede Schicht stellt dabei einen Querschnitt durch das jeweilige Bauteil dar. Nach dem Verdrucken senkt sich das Baufeld um eine Schichtstärke (150 Mikrometer) ab, eine neue Schicht Pulver folgt und der Druckkopf verklebt diese wieder selektiv. Diese Prozedur wiederholt sich, bis das Bauteil innerhalb des Pulverbettes vollständig gedruckt ist, dann wird es entpackt und gereinigt. Fertig war der „Wachsling“. Für den anschließenden Feinguss war es besonders vorteilhaft, dass das PMMA hervorragende Ausbrenneigenschaften besitzt und so auch minimale Wandstärken abbildbar sind.

Anschließend wurde der 3D-gedruckte Prototyp im klassischen Feingussprozess mit Keramik ummantelt und ausgebrannt. Aufgrund der hohen Qualität und Festigkeit versprechen die in Titan gegossenen Pedalkurbeln eine wesentlich höhere Haltbarkeit und Formstabilität.

Das 3D-gedruckte PMMA-Modell wurde anschließend im Feingussverfahren in Titan gegossen und verfügte dadurch über höchste Detailgenauigkeit. Die entstandene, hochkomplexe Geometrie, war aufgrund der Hinterschneidungen nur über 3D-Druck realisierbar.

Redesign auch traditionell oder im DMLS 3D-Druck-Verfahren möglich?

Der traditionelle Feinguss hätte zur Herstellung der Pedalkurbel zusätzliche Schritte benötigt, die durch die 3D-Herstellung des „Wachslings“ übersprungen werden konnten. „Die klassische Fertigung dieser hochkomplexen Struktur aus Titan– sofern technisch überhaupt möglich – wäre definitiv nicht wirtschaftlich. Ohne 3D-Drucker hätte sich eine derart komplexe Pedalkurbel nicht realisieren lassen,“ so Florian Pfaff, CEO von struktur.form.design Engineering.

Anstelle des direkten Metall-Lasersinterns (DMLS) ist aufgrund der Materialkosten gerade für große Losgrößen der Feinguss zudem günstiger als direkter Metalldruck, da ein eingeschmolzener Barren kosteneffizienter ist als Metallpulver. Statt DMLS liefert der anschließende Feinguss ein homogeneres Materialverhalten, da die Schmelze geplant und kontrolliert erstarren kann. Beim 3D-gedruckten Bauraum ist etwa die Bruchdehnung der X- oder Y-Achse höher als in die Z-Richtung durch den dortigen Schichtverbund. Großer Vorteil beim „gedruckten Guss“ ist, dass der 3D-Druck in Kombination mit Feinguss bereits in vielen Bereichen wie etwa der Flugzeugindustrie bereits anerkannt und zertifiziert ist.

Das Ergebnis…

…liefert mit einem Gewicht von 152 Gramm das Beste aus beiden Welten – moderner 3D-Drucktechnologie und traditioneller Fertigung mit 40 – 50 % Gewichtsreduktion gegenüber herkömmlichen Pedalkurbeln und weiterem Einsparpotential – und das kann sich auf jeden Fall auch sehen lassen!

„Insgesamt zeigt dieses Projekt, was moderne Strukturoptimierung in Kombination mit additiven Fertigungsverfahren bereits heute leisten kann. Die additive Fertigung überzeugt hierbei durch ihre Designfreiheit. Sie ermöglicht die Realisierung komplexer Geometrien und bietet die Möglichkeit, Ressourcen sehr effizient einzusetzen. Das Potenzial der 3D-Drucktechnologie, Produkte völlig neu zu denken und die Grenzen konventioneller Fertigungsmethoden zu überwinden, ist enorm.“ schließt Florian Pfaff.

Weitere Case Studies

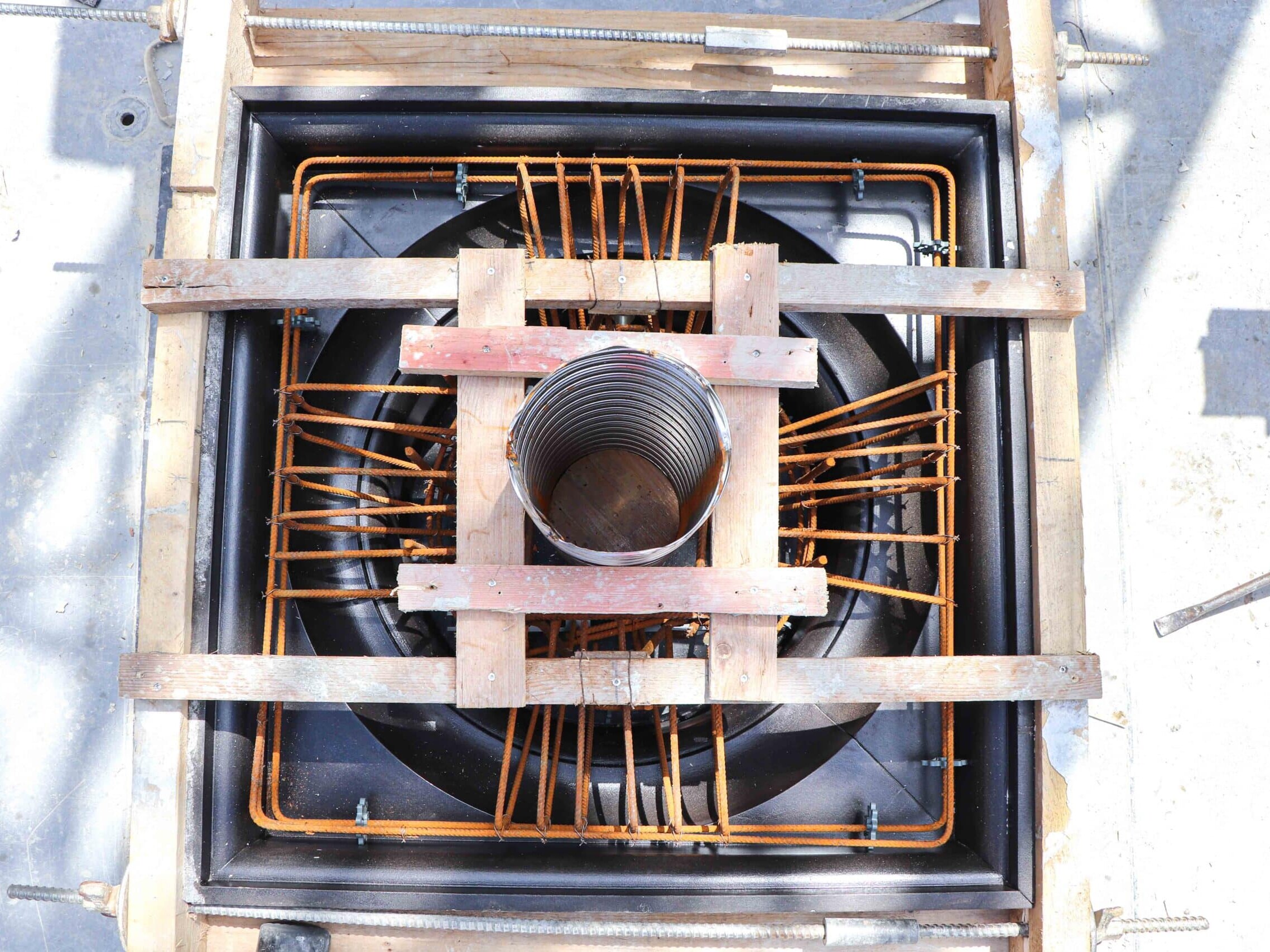

3D-Druck für Strukturelemente in der Architektur

Für die einzigartige Fassade der Galleria Gwanggyo in Südkorea wurden 3D-Druck und Feinguss eingesetzt, um Hunderte von individuellen Verbindungsknoten für den Glassteg herzustellen.

3D-Druck und Schalungsbau in Perfektion. Für ein Museum im Schwarzwald setzt voxeljet neue Maßstäbe für die additive Fertigung in der Architektur.

Für ein Bürogebäude hat die Deutsche Doka erneut 3D gedruckte Schalungselemente von voxeljet für den Betonguss eingesetzt.

Säulenverkleidung SL Rasch GmbH

Für die Visualisierung von Architekturprojekten zählt die SL Rasch GmbH auf 3D-Druck.

Funktionale Architektur mit 3D-Druck

Die Mersitem Wall ist ein Paradebeispiel, wie funktionale und nachhaltige Architektur mittels 3D-Druck geschaffen werden kann.

3D-Druck für nachhaltige Architektur

Das AIRLAB aus Singapur zeigt mit diesen Tischbeinen wie Architektur nachhaltiger und gleichzeitig funktionaler gestaltet werden kann.

Intelligente 3D gedruckte Betonschalungen Smart Slab

voxeljet AG druckt komplexe Schalung für „intelligente“ Betondecke im DFAB (NEST)

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.