- Home

- Case Studies

- Konsumgüter

- Mit 3D-Druck zum perfekten Sneaker

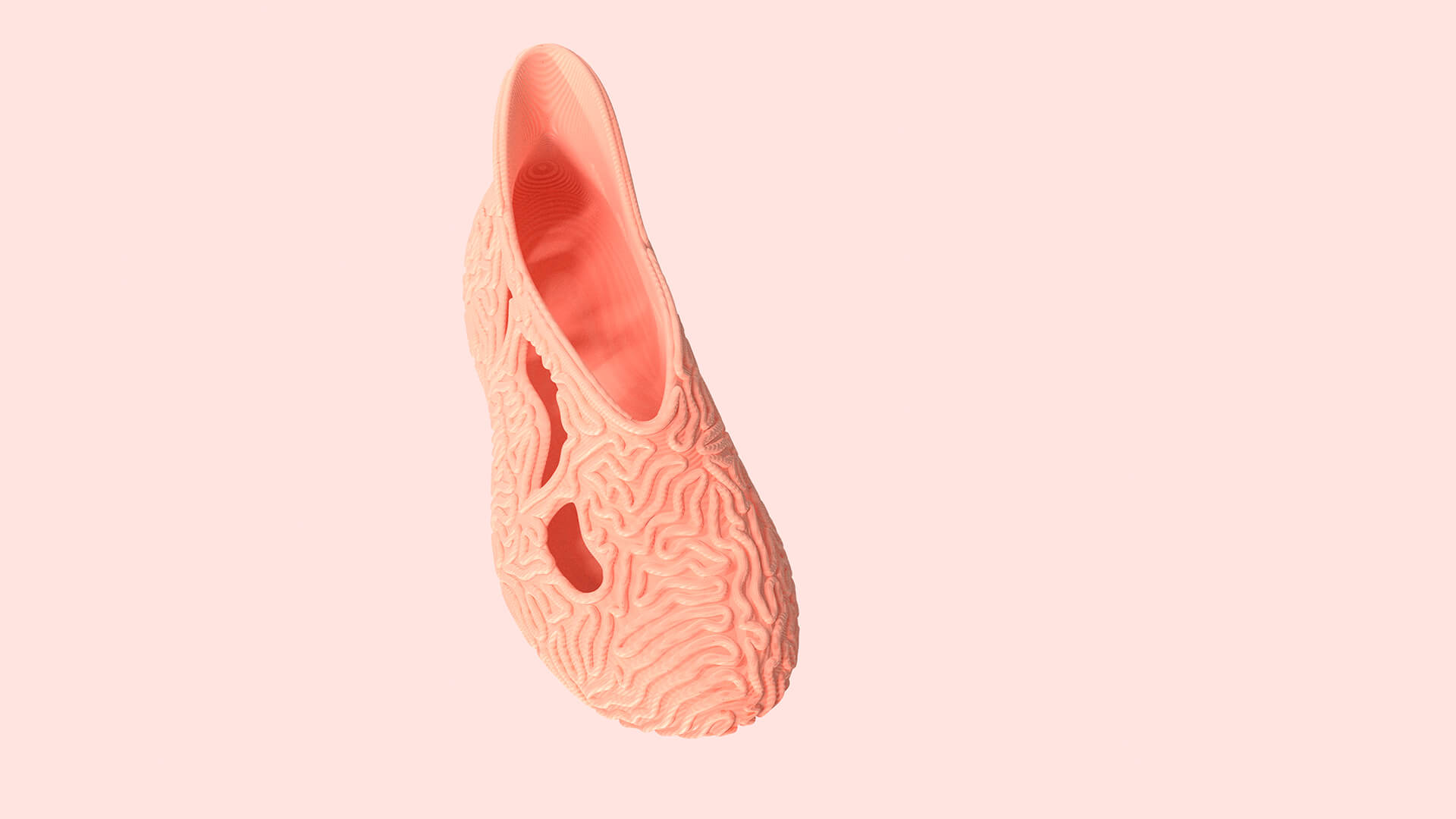

Schicht für Schicht zum3D gedruckten SneakerDer Coral Runner-Schuh

Sneakers sind aus unserem Alltag nicht mehr wegzudenken. Gleichzeitig ist die Schuhindustrie aber auch mit einer Reihe von Herausforderungen konfrontiert. Der Coral Runner, des einzigartigen Schuhdesigners Shun Ping Pek aus Singapur zeigt, wie die additive Fertigung diesen Herausforderungen begegnen kann.

Füße sind wohl mit eines, der meist unterschätzen Körperteile, die wir haben. Neben unseren Händen sind sie eines der am meisten genutzten Elemente unseres Bewegungsapparates und tragen uns – im besten Fall und im wahrsten Sinne des Wortes – bis an unser Lebensende.

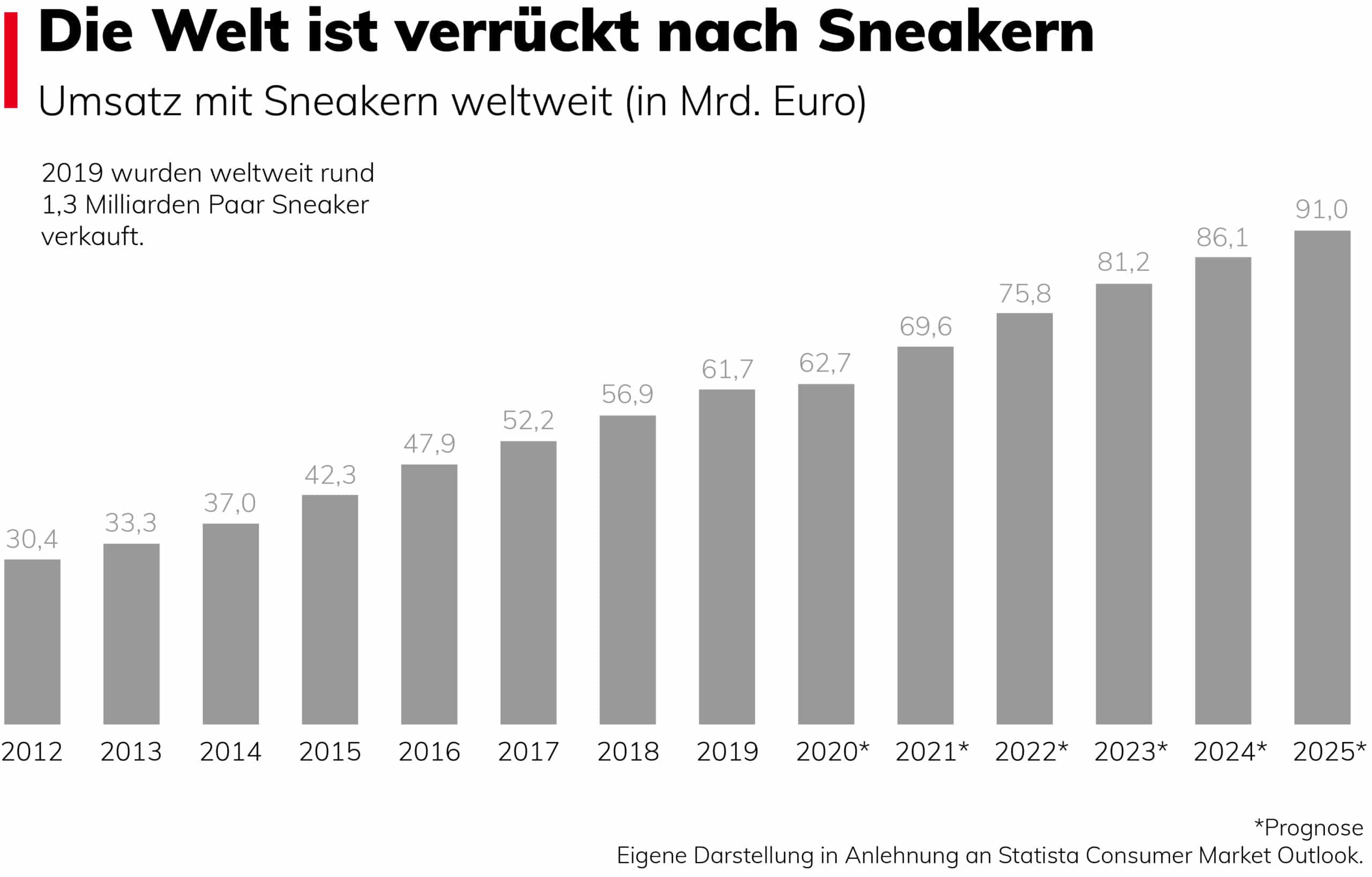

So ist es auch nicht weiter verwunderlich, dass die Menschheit schon früh begann, ihre Füße zu schützen. Der (damals noch sehr rudimentäre) Schuh war erfunden. Die ältesten archäologischen Funde datieren Schuhe bis ins Jahr 3500 v. Chr. zurück. Auch heute genießen Schuhe immer größerer Aufmerksamkeit und Beliebtheit. Allen voran, der Sneaker. Allein von 2012 bis 2019 ist der weltweite Umsatz von Sneaker von 30,4 Mrd. Euro auf 61,7 gestiegen. Bis 2025 wird eine Umsatzsteigerung auf bis zu 91,0 Mrd. Euro prognostiziert. Kein Wunder also, dass Sportartikelhersteller Millionen in die Weiterentwicklung ihres Sneaker-Portfolios investieren.

Herausforderungen der Schuhindustrie:

- Individualisierung: Kunden legen immer mehr Wert auf maßgeschneiderte Schuhe, die für maximalen Komfort perfekt an ihren Fuß und ihre Bewegungen angepasst sind.

- Nachhaltigkeit: Vor allem Plastik befindet sich heutzutage in einer Art Imagekrise. Das Nutzen vieler verschiedener Kunststoffarten erschwert das Recycling maßgeblich.

- Automatisierung: Individualisierung bedeutet kleine Stückzahlen. Kleine Stückzahlen setzen ihrerseits Sonderwerkzeuge oder -formen voraus, die wiederum in hohen Kosten für die Unternehmen und lange Lieferzeiten für den Kunden resultieren.

Gehen wir es an - mit 3D-Druck

CAD-Daten – Neuste Scan-Technologien liefern hochwertige CAD Daten die ein genaues, digitales Abbild des geprüften Fußes repräsentieren. Durch Simulationen wird das Laufverhalten analysiert und entsprechend in eine individualisierte digitale Schuhsohle übertragen. Diese Daten dienen dem 3D-Druck als Konstruktionsvorlage.

Geometrische Freiheit – Die Daten und die repräsentative Schuhsole können hinsichtlich ihres Materialverbrauches optimiert werden. Material wird nur da eingesetzt, wo es sinnvoll ist und benötigt wird. Durch neue komplexe Formen und Strukturen können neue Funktionen in den Schuh direkt integriert werden. Ohne den Bedarf für Werkzeuge können so Materialeigenschaften optimal angepasst werden.

Industrie 4.0 – Über die letzten Jahrzehnte sich der 3D-Druck kontinuierlich zu einer hochproduktiven und automatisierbaren Produktionsmethode weiterentwickelt. So wird der Weg für die automatisierten Serienfertigung von Individualisierten Produkten möglich.

Für Produkt- bzw. Schuhdesigner, sind diese Herausforderungen und Trends schon lange keine Neuigkeit mehr. Shun Ping Pek ist ein Schuhdesigner aus Tokio, der sich schon seit seiner Kindheit für die Entstehung von Produkten begeistern konnte. An der Nanyang Technology University in Singapur ließ er sich zum Produktdesigner ausbilden und vertiefte seine Leidenschaft mit einem Vertiefungskurs an der Pensole Design Academy in Portland, USA.

Wie für viele von uns sind Schuhe für Shun Ping Pek ein integraler Bestandteil seines täglichen Lebens. Als er 2017 seinen ersten 3D-Drucker kaufe, begann er sich intensiver mit Ihnen zu beschäftigen. Fasziniert von den Herausforderungen bei der Herstellung von Schuhen sowie von den unendlichen Möglichkeiten des 3D-Drucks. Seine Inspiration für seine Designs zieht der Schuhdesigner aus seiner Umwelt. Egal ob Objekte, Muster oder naturalistische Elemente die ihm in seinem täglichen Leben begegnen. So entstand auch die Idee für sein „Coral Runner“ Schuhkonzept.

Wie der Name schon sagt, haben Korallen, bzw. genauer gesagt das Wachstum von Korallen die Vorstellungen für diesen Schuh beeinflusst. Besonders im Hinblick auf den 3D-Druck recht passend. Denn metaphorisch betrachtet folgen sowohl die Koralle als auch der 3D-Druck einer ähnlichen Wachstumsstrategie. Mit dem Coral-Runner wollte Shun Ping eine Parallele zu der Idee ziehen, den Schuh ähnlich wie Korallen in der Natur im Pulverbett des 3D-Druck-Verfahren Drucks wachsen zu lassen. Die Geometrie ist gleichermaßen einfach wie komplex. Während das Gesamtdesign des Schuhs so einfach wie möglich gehalten ist, dienen die komplexen Tubusstrukturen als Verstärkungen auf der Oberfläche und gleichzeitig als Profil auf der Schuhsohle. So besteht der gesamte Schuh aus nur einem einzigen Element. Ohne Nähte, Klebstoff oder Verschlusselementen. Um einen ersten Prototyp des Schuhs herzustellen, entschied sich Shun Ping Pek mit voxeljet zusammenzuarbeiten, die mit ihrer High Speed Sintering Technologie ein geeignetes Polymer-3D-Druckverfahren.

HSS die Wahl für schnelles Prototyping

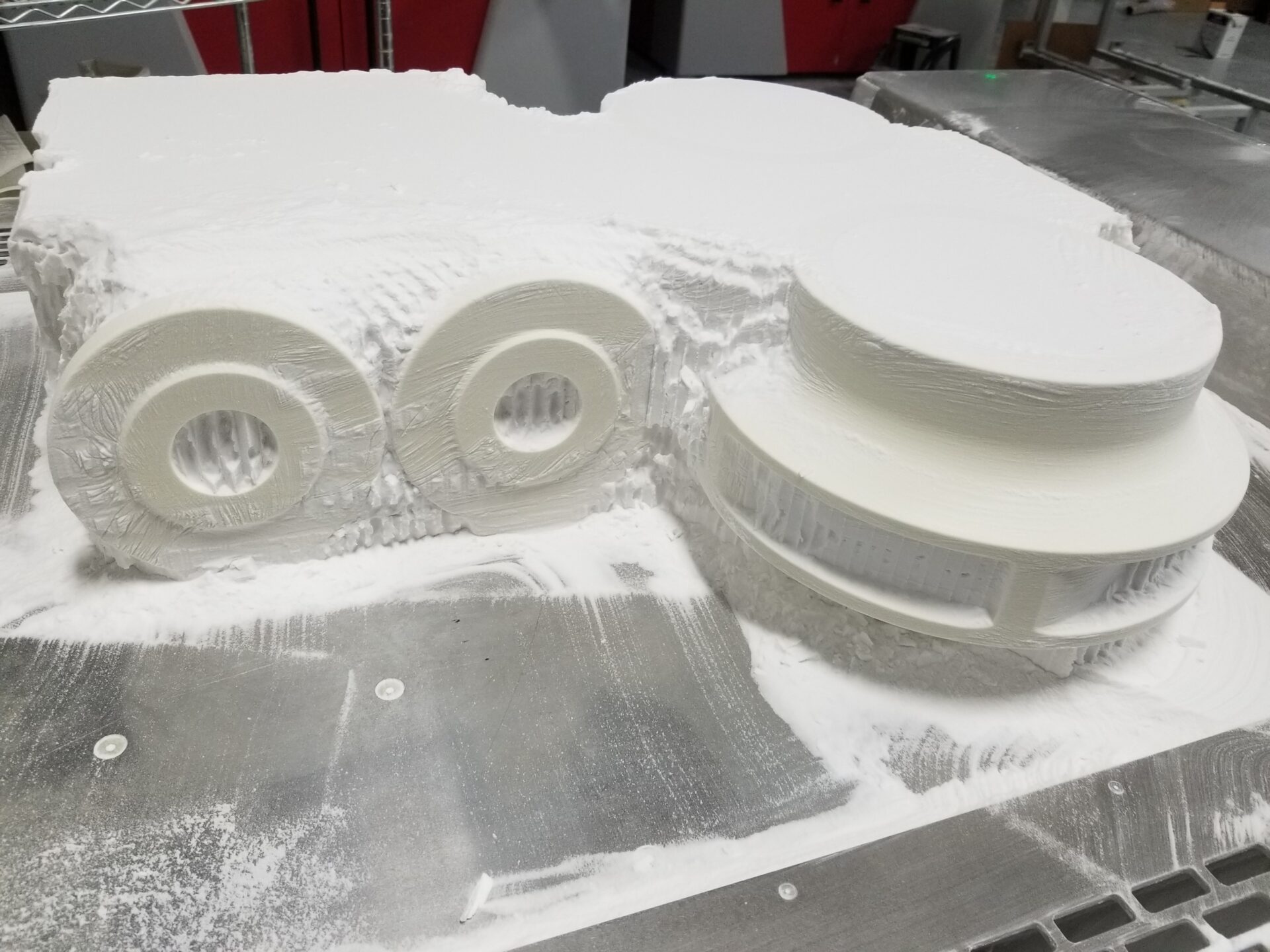

Der 3D-Drucker VX200 HSS von voxeljet bestätigte sich, als die richtige Wahl um die erste Designiteration des Coral Runner herzustellen. Zum einen, da das Drucksystem mit konstanten Schichtzeiten sehr schnell arbeitet und zum anderen ist es in der Lage eine Vielzahl von Polymeren zu verarbeiten.

Webinar: HSS 3D-Druck

In diesem Workshop werden wir unsere HSS-Technologie im Detail vorstellen: Von der Open-Source-Konzeption bis hin zu Skalierungs- und Produktionsmöglichkeiten.

Der große Vorteil des 3D-Drucks liegt zum einen in der On-Demand Fertigung und zum anderen in der 1 zu 1 Übertragung des digitalen Modells in ein reales Objekt. Zwar könnte der Coral Runner theoretisch auch mit konventionellen Fertigungstechniken wie Spritzguss hergestellt werden. Doch aufgrund des durchgängigen Designs wäre das sehr herausfordernd. Das HSS 3D-Druckverfahren bietet hier die ideale Lösung.

Shun Ping Pek, Schuhdesigner

Gedruckt wurde der Schuh im, eigens für den HSS-Prozess neu qualifizierten TPU des Materialherstellers Covestro. Ein hochbelastbares, thermoplastisches Material, dass in der Herstellung von Schuhsohlen schon seit Jahrzehnten Anwendung findet. Mit der Sintering Verfahren von voxeljet können verschiedene Arten von Polymeren verarbeitet werden. Darunter das klassische PA12, aber auch Polypropylen, EVA, PEBA oder eben wie bei dem Coral-Runner TPU.

Die Wahl des TPUs war in diesem Fall nur sinnvoll denn es hat verschiedene spannende Eigenschaften. So kann es sehr weich und elastisch sein oder aber sehr hart und ausdauernd. Mithilfe unserer 3D-Drucktechnologie können diese Eigenschaften gezielt in alle drei Dimensionen beeinflusst werden.

Diese Eigenschaftsdefinition wird durch den sogenannten Graustufendruck ermöglicht. Indem das in das Pulverbett eingebrachte Volumen des Absorbers gezielt gesteuert wird, können bestimmte Baufeldbereiche stärker eingefärbt werden. Je mehr Absorber eintragen wird, desto fester werden die Bauteile. Durch den Einsatz industrieller Tintenstahldruckköpfe können dadurch verschiedene Graustufen innerhalb einer Schicht gedruckt und somit unterschiedliche Produkteigenschaften in nur einer Schicht etablieren werden. Im Hinblick auf Schuhe kann die Sohle so perfekt an individuelle Auftrittsmuster und Dämpfungsanforderungen anpasst werden.

Im Zuge des Coral Runners wurde das Design immer wieder an den Prozess angepasst um das Design, das sowohl optisch als auch funktional an den HSS Prozess angepasst ist, zu finalisieren.

Learning by doing

Jede Designiteration konnte dabei in wenigen Tagen werkzeuglos realisiert werden. Die Daten sind am Computer schnell bearbeitet und können sofort auf das Drucksystem gespielt werden, um schnellst möglich das Produkt in den Händen zu halten. Eigenschaften zu testen und das Design gegebenenfalls neu zu evaluieren. Das ist die große Stärke des 3D-Drucks. Es kann in kürzester Zeit reagieren werden, um die Produktevolution und -qualifikation zu beschleunigen.

Sowohl für den Designer als auch für die voxeljet transformierte sich das Projekt in eine steile Lernkurve. Die Evaluation der maximalen Wandstärke war eine der größten Herausforderungen um eine ausreichende Flexibilität des Schuhs zu gewährleisten und gleichzeitig das Gewicht und benötigte Material zu reduzieren. Diese konnte jedoch durch das schnelle digitale anpassen des Designs und dem darauffolgenden 3D-Druck schnell gemeistert werden.

Ich habe gelernt, dass die HSS-Technologie im Vergleich zum Selektiven Laser-Sintern (SLS) deutlich schneller druckt. Unter Berücksichtigung der Funktionsweise der Technologie bin ich in der Lage, verbesserte funktionale Designs zu erstellen. Mit der gesteigerten Effizienz der HSS-Technologie, z. B. auf größeren Plattformen wie der VX1000 HSS, sehe ich das Potenzial dass HSS, über das Prototyping hinaus in die Massenfertigung übernommen wird.

Shun Ping Pek, Schuhdesigner

Doch voxeljet arbeitet bereits an der Skalierung des HSS Prozesses auf dem 3D-Drucker VX1000 HSS. Ein 3D-Drucksystem, dass seine Stärken insbesondere in der Produktion größerer Stückzahlen bis hin zur vollautomatisierten Serienproduktion ausspielen kann. Und wer weiß, vielleicht tragen uns 3D-gedruckte Schuhe dann schon bald die nächsten 3.500 Jahre.

Weitere Case Studies

Lanulfi Models optimiert Formenbau mit VX2000

Die Integration der voxeljet VX2000 hat Lanulfis Ansatz im Modell- und Formenbau neu definiert. Sie bietet erhebliche Reduzierungen der Durchlaufzeiten und verbessert die Gestaltungsmöglichkeiten.

3D-gedruckte Skulpturen auf 2500 metern

Auf 2.500 Metern in den Tiroler Alpen genießen diese 3D-gedruckten Skulpturen eine besondere Aussicht. Mit ihnen geht ein langer Traum des Tiroler Künstlers Magnus Pöhacker in Erfüllung.

3D-gedruckte Joysticks für Traktoren und Maschinen

Für die Lindner Traktorenwerke ist der 3D-Druck bereits heute eine Alternative zum Spritzguss. Unter anderem für individualisierte Joysticks und Bedienelemente Ihrer Traktoren.

3D-gedruckte Modelle für großformatige Skulpturen

The Embrace ist ein öffentliches Kunstwerk in Boston zu Ehren und zur Erinnerung an das Leben von Martin Luther King und seiner Frau Coretta Scott King. Die Skulptur wurde mit 3D-PMMA-Druck und Feinguss hergestellt.

58 in Bronze gegossene Skulturen visualisieren in Nebraska, USA, den Kreuzweg Jesu. Geschaffen wurden die einzigartigen Kunstwerke von berühmten Künstlern und durch die Kombination von 3D-Druck, Feinguss.

URWAHN – 3D-Druck im Fahrradbau

Bei der Produktion seiner E-Bikes setzt URWAHN auf Reshoring und Lean Management und erreicht diese Ziele durch additive Fertigung. Erfahren Sie, welche Rolle die Voxeljet-Technologie dabei spielt.

PMMA 3D-Druck erobert Nordamerika

Express Prototyping gehört zu den führenden Experten für den 3D-Druck von Feingussmodellen in Nordamerika. Erfahren Sie vom Geschäftsführer Thomas Müller, wie er das Unternehmen gegründet hat und wie er die Zukunft sieht.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.